Все о концевых фрезах

Нередко для обработки различных материалов используются фрезы. Они могут иметь различную форму, размеры. Отдельно стоит выделить концевые приспособления, которые обладают своими конструктивными особенностями. Сегодня речь будет идти о том, что из себя представляют фрезы такого типа, из какого материала они могут производиться.

Что это такое?

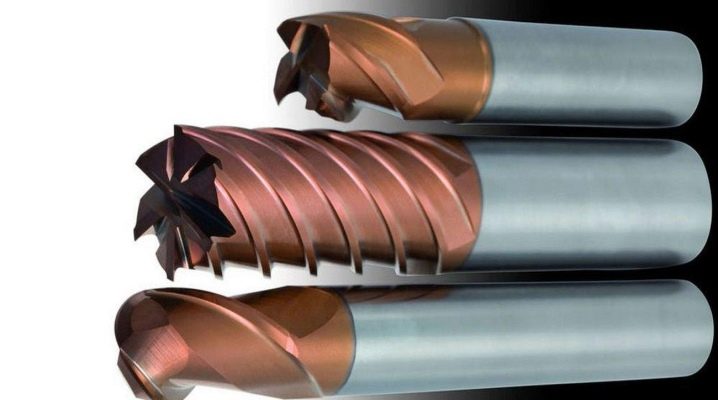

Концевые фрезеровочные изделия включают в себя рабочий отдел, хвостовик и шейку. Зуб такого изделия имеет 3 режущие детали: основную на цилиндрическом отделе, вспомогательную на торцовой части, а также переходную, размещающуюся между этими двумя элементами. Концевые модели фрез изготавливаются с зубьями винтового вида с небольшим углом. Концевое фрезерование считается одним из типов фрезерной обработки материалов. При ее выполнении с изделий снимается слой при помощи режущей части.

Фиксируется концевая фреза в шпинделе фрезерного оборудования при помощи хвостовика. Для закрепления с другими посадочными отверстиями применяются специальные переходные втулки. Производиться приспособления могут в виде праворежущих и леворежущих изделий. Концевые фрезы любого вида выполняются с неравномерным шагом режущих зубьев.

Данный шаг также называют окружным.

Материалы изготовления

Такие фрезы могут изготавливаться из самых разных материалов. Выделим наиболее распространенные варианты.

- Карбид вольфрама. Модели, произведенные из этого материала, называются твердосплавными. Такая основа обладает превосходной электропроводностью. Она характеризуется особой стойкостью к различным кислотам, не подвержена растворению. Карбид вольфрама сравним по своей прочности с алмазами. Он также отличается повышенной износостойкостью, долговечностью и надежностью. Данный материал отличается высокой температурой плавления. В нормальных условиях он представляет собой гранулированный порошок серой расцветки с легким металлическим блеском.

- Легированная сталь. Данная основа обладает высоким уровнем прочности и надежности. Она также имеет высокую степень эластичности, устойчивость к деформациям, стойкость к образованию коррозии. Легированная сталь отличается упругостью. Она в процессе производства становится более твердой за счет использования марганца, хрома.

- Углеродистая сталь. Данный материал для создания фрез разделяется на три отдельные разновидности: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая. Эта основа отличается повышенным показателем твердости, прочности. Такая сталь в процессе производства, как правило, проходит специальную термическую обработку, которая позволяет значительно улучшить ее качество.

Покрытие

Металлические концевые фрезы могут выполняться с различными покрытиями.

- Нитрид титана и алюминий. Данное покрытие создается в ходе специальных технических процессов осаждения реагентов, оно происходит с помощью катодной дуги.

- TiCN. Нанесение этого типа имеет серо-голубой оттенок. Оно имеет столбчатую структуру.

- TiAlN и AlTiN. Эти покрытия обладают темно-фиолетовой расцветкой. Они имеют повышенный уровень износостойкости.

- TiN. Данное нанесение является базовым, оно обладает желтоватым оттенком.

- TiAlCrN, AlTiCrN и AlCrTiN. Эти составы производятся на основе специальных поликристаллических алмазов.

Использование износостойки покрытий позволяет значительно повышать сопротивление деталей к образованию трещин.

Также они обеспечивают хорошее сцепление нанесения с инструментальной сталью, повышенную твердость.

Размеры

Размеры концевых фрез могут значительно варьироваться. При этом они измеряются как в дюймовой, так и в метрической системах. При выборе, в первую очередь, следует обращать внимание на диаметр. Чаще всего модели имеют диаметр в 10, 15, 20 мм. Общая длина фрезы может составлять от 36 до 50 мм. Но встречаются и удлиненные образцы до 100 мм. Длина режущей части при этом, как правило, не превышает 45 мм.

Чем длиннее будет рабочая часть инструмента, тем меньше будет и его жесткость. Если фрезой с удлиненной рабочей частью работать достаточно долго с большими нагрузками, то это может вызвать изгиб, который приведет к быстрой поломке изделия. Чаще всего выпускаются концевые фрезы с равной стойкостью торцевых и боковых частей.

Виды

Концевые фрезы можно классифицировать на отдельные группы по различным критериям.

По типу хвостовика

В данном случае следует выделить следующие разновидности.

- Цилиндрические. Приспособления такого типа используются на горизонтально-фрезеровочных станках в процессе обработки плоскостей. Они могут иметь как винтовые, так и прямые зубья. Цилиндрические модели фрез чаще всего производятся из быстрорежущей стали. Нередко диаметр хвостовика полностью совпадает с диаметром режущей части. Образцы легко фиксируются в любом подходящем по размеру патроне. Эти изделия подразделяются на несколько отдельных разновидностей: модели с одной лыской, с двумя лысками, модели гладкой формы.

- Конические. Концевая фреза с коническим хвостовиком используется преимущественно для выполнения отверстий с нестандартной формой, она отлично сможет подойти для обработки мягкого металла, графита, чугунных и стальных изделий, а также древесины. Данные конусные образцы могут производиться из легированной, быстрорежущей и углеродистой стали. Они могут похвастать повышенной прочностью, способностью выдерживать значительные нагрузки. При применении таких фрез не нужно будет проводить предварительную черновую обработку материала. Конические модели чаще всего имеют зубья, расположенные под углом в 60 градусов, они позволяют делать отверстия такой формы, какую не могут сделать обычные сверла.

По конструкции

В эту классификацию вошли две основные разновидности.

- Монолитная. Эту модель также называют цельной. Она производится из одной основы, чаще всего из быстрорежущей стали.

- Сборная. Такой образец включает в себя несколько отдельных частей, которые чаще всего изготавливаются из разных материалов. Эти модели в зависимости от типа крепления могут быть напайными, сварными, сборными.

В зависимости от особенностей строения, такие фрезы также следует разделить на несколько отдельных типов.

- Шпоночные. Данные образцы используются для обработки шпоночных пазов. Инструменты имеют два режущих зуба, а также торцевые рабочие элементы, направленные во внутреннюю часть изделия. Эти приспособления могут углубиться в обрабатываемый материал в процессе осевой подачи, затем он продвигается при продольной. В случае необходимости переточку фрез осуществляют по задним плоскостям торцевых кромок.

- Угловые. Эти модели фрез применяются для обработки пазов, а также различных наклонных поверхностей. Они обладают угловыми профилями. Инструменты бывают как двухугловыми, так и одноугловыми. В первом варианте режущие кромки размещаются только на конических элементах. Во втором варианте они будут расположены еще и на торцевых частях. Все вершины угловых моделей слегка закругляются, это позволяет значительно продлевать срок их службы.

- Т-образные. Данные образцы используются для фрезерования Т-образных пазов. Изделия этого типа нередко ломаются, что обуславливается сложностью обработки таких элементов. Чаще всего такие модели имеют разнонаправленные зубья, а также специальные угловые поднутрения.

- Радиусные. Эти вогнутые модели применяются для обработки наклонных плоскостей. Также их нередко берут для врезания детали под заданным углом. Радиусные приспособления позволяют значительно повышать скорость резания, увеличивать толщину съемной части. Локальные напряжения на режущих кромках сводятся к минимуму, что достигается за счет радиуса на них. Такие изделия обладают наиболее долгим сроком службы.

- Торцевые. Эти модели чаще имеют хвостовик цилиндрической формы и режущую часть спиральной формы. Торцевые экземпляры могут быть как с одним лезвием, так и с несколькими. Изделия данного типа обладают значительной массой и жесткостью. Фрезы также отличаются особой массивностью и прочностью. Но при этом они гораздо более плотно и надежно закрепляются в патроне фрезеровочного станка.

- Сферические. Эти концевые фрезы применяются для изготовления изделий со сложной геометрией. Чаще всего они имеют цельную конструкцию, но встречаются и разновидности со сменными пластинами. Сферические виды гораздо более гибкие по сравнению с другими. Они легко восстанавливаются после поломок.

- Копирные с конической либо цилиндрической режущей поверхностью и скругленным торцом. Эти разновидности приобретают для производства штамповых изделий, прессформ.

Отдельно стоит выделить модульные фрезы, которые используются для создания специальных зубчатых колес, реек. Они отличаются наиболее высокой скоростью работы. Существует также и особая фреза для паза «Ласточкин хвост».

По размеру зубьев

В этой классификации стоит выделить следующие виды.

- Мелкозубные. Они используются для чистовой работы.

- Крупнозубные. Они применяются для черновой обработки материала.

По количеству режущих кромок

Момент заглубления в обрабатываемый материал режущей кромки и снятия при помощи ее одного слоя называется «заходом». Чем больше режущих частей будет у фрезеровочного приспособления, тем больше заходов он совершит за один оборот. Таких режущих поверхностей может быть более пяти, но чаще всего для обработки применяются только двух-, трех- и четырехкромочные разновидности. Как правило, такие элементы размещаются спирально, расстояние между деталями, угол заточки каждой из них будет напрямую зависеть от размера изделия и от его назначения.

По направлению отведения стружки

Стружка, которая образуется в процессе работы, может отводиться вверх и вниз. Причем первый вариант считается наиболее распространенным. Но при этом часть стружки будет падать под действием силы тяжести, а потом опять начнет попадать в рабочую зону. В итоге обработка может быть значительно затруднена.

Также в первом варианте образовавшаяся стружка начнет накапливаться, поэтому придется убирать самостоятельно часть отходов. Концевые фрезы, у которых предусмотрен отвод стружки вниз, называют еще компрессионными. Такие фрезеровочные изделия не имеют вышеуказанных минусов.

По количеству зубьев

Режущие кромки коневых фрез могут иметь различное число зубьев.

- Двузубые модели. Эти приспособления с центральным резом используются для врезания и обработки пазов. Они имеют увеличенные канавки для отвода стружки. При высокой скорости они обеспечивают черновое качество работы.

- Трехзубые. Данные фрезеровочные инструменты оснащаются специальной фаской, которая обеспечивает надежную защиту от сколов и поломок, а также значительно продлевает срок службы.

- Четырехзубые. Модели этого вида используются в том случае, когда отсутствует проблема отвода стружки. Они оснащаются сердечником с увеличенной толщиной, что позволяет уменьшать прогиб и повышать точность.

- Модели с пятью зубьями. Такие инструменты для фрезерования позволяют обеспечивать наиболее плотное сцепление режущей части. Их следует использовать для чистовой работы.

- Приспособления с шестью зубьями. Они обеспечивают стабильность изделия, удерживая при этом больше режущих кромок на обрабатываемом материале. При использовании данных образцов значительно уменьшается количество сколов, что продлевает эксплуатационный срок концевой фрезы.

- Инструменты с семью и более зубьями. Такие разновидности фрез обеспечивают хорошее сцепление режущих частей с обрабатываемыми поверхностями. Также увеличивается скорость съема слоев. Их следует использовать для чистовой обработки материалов.

Простая однозаходная модель используется для гораздо реже, чем остальные. Она нужна для обработки материалов с образованием крупной стружки.

Сферы применения

Различные виды концевых фрез обладают конкретным назначением. Но чаще всего они применяются для обработки плоскостей, создания канавок, уступов и пазов. Изделия могут подойти для работы с металлом, деревом.

Концевые инструменты по металлу делятся на две разновидности: образцы со вставными режущими частями, которые применяются для обработки нержавеющей стали, титановых сплавов, и цельнометаллические приспособления. Самыми прочными и надежными считаются монолитные твердосплавные фрезы.

Подобные приспособления допустимо использовать и для ручного фрезера, и для ЧПУ. Нередко их приобретают для производства электроэнергетического оборудования, турбин. При помощи этих изделий можно легко обработать матрицы, шаблоны, прессформы, штампы, плиты с пазами.

Заточка

В процессе регулярного использования концевая фреза начнет постепенно затупляться. Чтобы она смогла дальше выполнять свои задачи, следует проводить заточки. Для этого лучше использовать специальное оборудование. Инструменты закрепляются в заданном положении, затем их постепенно начинают подводить к абразивной поверхности до тех пор, пока не начнется искрение.

После этого происходит снятие верхнего тонкого слоя фрезы. Рекомендуется осуществлять затачивание каждого зубца отдельно. Чтобы приспособление в дальнейшем позволяло качественно выполнять работу, следует сделать одинаковую заточку всех элементов, то есть все движения в процессе обработки должны быть единообразными.

Существует две основные разновидности оборудования для заточки фрез.

- Универсальная. Такой станок отлично подойдет для обработки всех типов инструмента, в том числе и концевой фрезы.

- Специализированная. Данный агрегат используется исключительно для заточки различных фрез. Он снабжается специальными крепежными деталями для фиксации инструмента, измерительными элементами, которые позволяют соблюдать определенный угол.

Выбор абразивной основы для заточки будет напрямую зависеть от материала, из которого сделаны фрезы. В данном случае выделяется несколько разновидностей этих изделий.

- Эльборовые. Такие круги лучше использовать для заточки фрез, созданных из быстрорежущей стальной основы.

- Круги из карбида кремния и алмазные образцы. Они применяются для заточки инструментов, сделанных из твердых сплавов.

- Нормальный электрокорунд, белый электрокорунд. Эти изделия считаются универсальным вариантом для работы с деревом и металлом.

Чтобы избежать перегрева, который создается чрезмерной силой трения, можно применять специальные охлаждающие составы. Если у вас нет подходящего оборудования для заточки, сделать ее можно и ручным способом.

Сначала инструмент тщательно очищают от скопившегося нагара, для этого стоит использовать специальную жидкость. Ее заливают в пустую чистую емкость, а затем туда помещают изделие. В таком состоянии все оставляют на несколько минут, далее поверхность хорошо прочищают щеткой.

Заранее подготовьте алмазный брусок. При помощи его точат переднюю кромку концевой фрезы. При этом движение канала должно происходить вдоль бруска. Обработанный инструмент протирают сухой и мягкой тканью.

Советы по выбору

Прежде чем приобрести подходящую модель концевой фрезы, необходимо обратить внимание на несколько вещей. Сначала определитесь с типом и характеристиками материала, который будет в дальнейшем обрабатываться. Ведь существуют универсальные модели, фрезы, предназначенные для работы только с древесиной или только с металлом.

Учитывайте и общий объем фрезеровальной работы, которую надо будет выполнить. Важную роль играют и требования, которые предъявляются к качеству работы. Некоторые образцы используются только для черновой обработки, в этом случае необходимо будет проводить вторичную обработку.

Обратите внимание и на размеры рабочей части фрезы. Выбор в таком случае будет зависеть от обрабатываемого материала. Важное значение имеет и количество зубцов на инструменте. От этого параметра будет зависеть объем снимаемого слоя. Так, для обработки сверхтвердых изделий рекомендуется приобретать модели с большим количеством таких элементов.

Смотрите на металл, из которого изготовлены фрезеровочный инструмент. Чтобы выдерживать сильное сопротивление обрабатываемых изделий, концевая фреза должна иметь хорошие механические характеристики, поэтому предпочтение лучше отдавать образцам, сделанным из более прочной основы.