Особенности накаток для токарных станков

Накатка резьбы с применением специальных роликов – востребованный и универсальный вариант, которым пользуется большинство мастеров на производстве. Такое решение позволило не только добиться резьбы высокой точности, но также обеспечило соответствие готового изделия необходимым требованиям и ускорило процесс обработки деталей.

Общее описание

Накатка, проводимая на токарных станках, – особая технология, используемая для формирования различных поверхностей изделий. С помощью специальных инструментов мастерам удается накатать на детали:

-

сетку;

-

рифление;

-

риски;

-

насечки.

Сегодня накатный способ обработки материала с последующим нанесением резьбы считают универсальным вариантом, который делает доступным:

-

улучшение рабочих и прочностных характеристик изделий;

-

устранение дефектов – трещин, царапин и других деформаций;

-

повышение коррозионной стойкости изделия;

-

модернизацию элемента с целью улучшения эксплуатации.

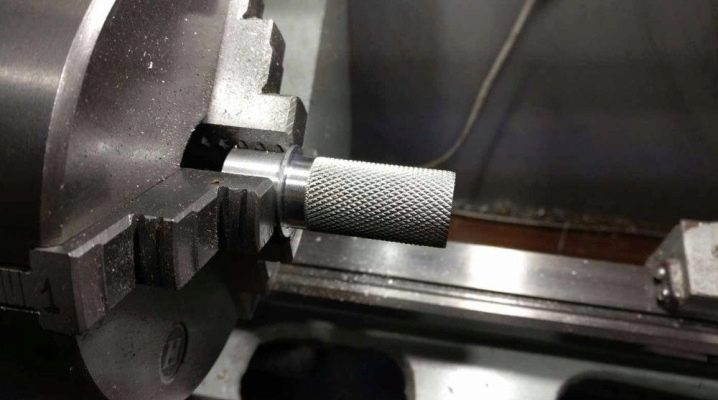

Некоторым деталям процедура накатывания необходима, чтобы впоследствии ими было удобно пользоваться. Например, часто на головках винтов или рукоятках делают специальное рифление.

Виды

Металлообработка подразумевает использование двух видов накаток в токарных станках.

-

Формообразующая. Применяют, когда требуется сформировать зубья и резьбу. В основном обработке подвергают цилиндрические детали. А также накатку используют, чтобы нанести насечки на измерительные приборы, которые впоследствии будут шкалами измерения. На многих производствах накатка также известна под названием зубонакатка.

-

Упрочняющая. С помощью этой методики удается повысить устойчивость изделия к износу, продлевая таким образом срок службы. А также накатка повышает прочностные показатели обрабатываемого элемента. В процессе обработки на поверхность материала наносится наклеп, за счет чего улучшаются эксплуатационные свойства. В основном упрочняющую накатку используют при изготовлении крепежных элементов, валов или втулок.

Накатка осуществляется посредством использования специальных инструментов – основания и роликов, выполненных из прочной нержавеющей стали. Размеры зубцов на каждом из роликов определяют форму и размер будущей резьбы или другого вида обработки.

Выделяют следующие виды роликов.

-

Накатные. Элементы используют для формирования рельефа на поверхности. Чтобы добиться желаемого результата, необходимо установить ролик в державку, которая затем будет вмонтирована в резцедержатель. Накатные ролики дополнительно делят на одно- и двусторонние. Первые востребованы при формировании прямого узора, вторые необходимы для сетчатого рифления.

- Зубчатые. Применимы в целях формирования зубьев, используются в основном для обработки цилиндрических деталей. С помощью зубчатых роликов удается добиться желаемых параметров за один раз.

- Универсальные. Делают возможным формирование рифлений на разных элементах: от ручек до крепежей. А также предназначены для создания рисок и насечек.

- Стандартные. Такие ролики представляют собой обычные шарики, собранные из стали твердых сплавов или закаленного железа. Часть элементов оснащена пружиной для равномерного давления на деталь. Плюс таких роликов в возможности регулировки силы нажатия. Чаще с помощью стандартных моделей обрабатывают детали минимальной жесткости.

Для проведения работ стоит тщательно подойти к выбору ролика, так как от размера, формы и исполнения элемента будет зависеть результат.

Нюансы использования

Для выполнения процедуры требуется токарное оборудование – станок. Перед тем как приступить к работе, необходимо выставить на оборудовании обороты – не чаще 100 в минуту. Мощные модели и профессиональные станки способны справиться с поставленной задачей за раз. В домашних условиях потребуется прокатать изделие несколько раз.

Накатывание бывает четырех видов:

-

прямое;

-

угловое;

-

перекрестное;

-

полукруглое.

Первые два варианта подразумевают использование одного накатного ролика. Для выполнения перекрестного накатывания потребуется две детали.

Особенность роликов, выполняющих полукруглое накатывание – особая канавка полукруглой формы с радиусом, где происходит нарезка. Чтобы деталь во время процедуры не выходила за края, радиус канавки должен превышать радиус закругления детали примерно на половину шага накатки.

Другие особенности использования накаток.

-

При прямой и перекрестной накатке необходимо учитывать размеры фасок, иначе на поверхности образуются заусенцы.

-

При накатывании диаметр изделия увеличивается в среднем на 0,5 шага накатки. Это необходимо учитывать при выборе роликов.

-

Шаг накатки рассчитывается исходя из нескольких параметров: диаметра и характеристик материала, а также длины поверхности, которую нужно обработать. Например, для твердых материалов стоит выбирать крупный шаг. То же самое касается деталей с отверстиями больших диаметров.

-

К процедуре по накатыванию резьбы стоит приступать до того, как будет выполнена чистовая обработка поверхностей детали. Объясняется это возникновением больших напряжений, вызванных роликами, из-за чего размеры элементы могут измениться.

-

Для выполнения задачи подойдет практически любой станок, оборудованный резцедержателем высокой мощности.

-

Ролики перед проведением процедуры стоит тщательно очистить щеткой, чтобы не навредить поверхности обрабатываемого материала.

Накатка представляет собой сложный процесс, перед проведением которого необходимо позаботиться о подготовке инструментов, материалов и сборке конструкции. Чтобы приступить к процедуре, потребуется установить ролик в державку. Выделяют следующие виды:

-

державка с плавающей головкой;

-

одно- или двухсторонняя;

-

U-образная;

-

V-образная.

Универсальные модели станков делают возможной работу сразу с парой роликов, за счет чего удается добиться крестового узора. Другие устройства позволяют менять глубину канавок, расширяя возможности оборудования.