Особенности люнета для токарного станка и его установка

Информация об особенностях люнета для токарного станка и его установке будет очень интересна всем, кто создает токарную мастерскую небольшого масштаба. Такая техника работает по металлу и по дереву. Разобравшись, что это такое, каковы требования ГОСТа и тонкости устройства, надо будет еще изучить особенности подвижных и неподвижных люнетов.

Что это такое?

Станки выполняют большое количество полезных функций и являются подлинным каркасом всего современного мира, куда более важным, нежели политические институты, платежные системы и религиозные конфессии. Однако даже эти устройства «в чистом виде» редко могут выполнить свою функцию наиболее эффективно и с минимальными трудозатратами. Очень большую роль играет «внешняя обвязка», присутствие различных аксессуаров. От них зависит даже безопасность и удобство при работе.

Люнет для токарного станка, и что немаловажно, для станка как по металлу, так и по дереву, отвечает за очень значимые функции. Прежде всего он выступает вспомогательной опорой. Без люнета было бы намного тяжелее обрабатывать тяжелые объемные детали. Работать с некоторыми из них оказалось бы невозможно. Другим актуальным моментом является исключение прогиба.

Заготовки большой длины могут сгибаться под собственной нагрузкой. Только дополнительные фиксирующие точки позволяют работать корректно, без ошибок и отклонений. По умолчанию люнеты оснащаются специальными роликами, которые обеспечивают выполнение ими своих функций на производстве. Особенно актуален люнет, если длина детали в 10 раз и более превосходит ее ширину. Тогда никакой естественной прочности и жесткости конструкции самой по себе недостаточно для профилактики прогиба.

Обзор видов

Совершенно очевидно, что такая важная производственная оснастка не могла быть обойдена стороной разработчиками стандартов качества. Более того, было разработано сразу 2 разных государственных стандарта. Оба они приняты в 1975 году. ГОСТ 21190 относится к роликовым люнетам. ГОСТ 21189 описывает люнеты призматического типа.

Так или иначе, оба эти варианта устройств ставятся на токарно-револьверные автоматы (официальное название токарного станка).

Статичные

С практической точки зрения, впрочем, важнее другое их деление — на подвижный и стационарный типы. Использовать неподвижный люнет бывает очень выгодно. Он обеспечивает исключительную точность манипуляций. Такая оснастка гасит все вибрации, возникающие при нормальной работе станка. Присоединение к станине производится посредством плоской плиты. Саму стыковку частей выполняют на болты.

Преимущественно стационарный блок оснащают 3 роликами (либо 3 кулачками). Один используется как верхний упор. Оставшаяся пара служит боковыми крепежами. Подобное соединение очень мощно и надежно. Оно не расшатывается даже при внушительной механической нагрузке.

В состав входят, кроме основания:

-

откидываемый болт;

-

винт для фиксации;

-

планка прижима;

-

механизмы управления винтом;

-

шарнир;

-

специальная гайка;

-

откидываемая крышка;

-

особые головки.

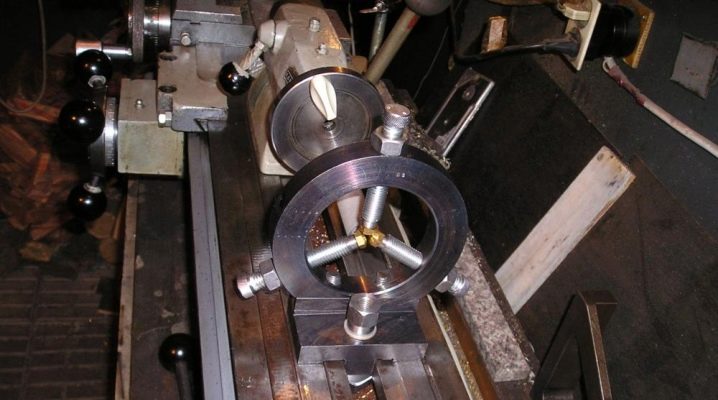

Подвижные

Мобильный люнет тоже является специфическим основанием. В нем формируются особые крепежные каналы. Такой агрегат выполняют в цельном виде. Довольно полное представление о его форме дает сравнение с вопросительным знаком. Кулачков опоры в подвижном варианте чаще всего два — верхнего и бокового исполнения; вместо третьей опоры применяют сам резец.

Стоит учесть и другие критерии, по которым могут отличаться люнеты. В основном такие приспособления отливают из чугуна.

Его использование позволяет исключить деформацию хрупкой и нестабильной механически заготовки. Поверх кулачков наносится защитное покрытие, и его подбор ведется изготовителями индивидуально. Кулачки делают из твердых сплавов, чтобы избежать преждевременного износа.

Наряду с кулачковой, может применяться и уже упомянутая роликовая фиксирующая система. Кулачки позволяют эффективнее контролировать размещение заготовки в процессе работы. Зато ролики облегчают ее скольжение (перемещение). Все зависит от приоритетов покупателя. Дополнительно надо обращать внимание на:

-

предназначение (обточка, шлифование металла, выработка подшипников);

-

число фиксирующих элементов (иногда их бывает не 2 или 3, а больше, что повышает надежность крепления, но и усложняет конструкцию);

-

метод регулировки фиксаторов (ручной способ либо специальный гидравлический аппарат);

-

внутренний диаметр;

-

размеры обрабатываемой детали.

Мобильный люнет закрепляют на суппортную каретку. Его применяют, если надо сформировать нарезы на кулачках. Такой аппарат подходит и для особенно чистой обточки. Настраивая кулачки, можно крепить затем разные по габаритам детали. Их предельное сечение иногда доходит до 25 см.

Мобильные люнеты считаются подходящими для особенно точных манипуляций. Их преимуществами также являются:

-

расширение функциональности станка;

-

сокращение количества бракованных деталей;

-

легкость монтажа и задания требуемых параметров;

-

повышенная в сравнении со стационарными аналогами степень безопасности.

Стоит учесть, что любые люнеты понижают производительность токарной обработки. Довольно много времени будет теряться на их фиксацию, перестановку и регулировку.

Иногда проверять точность фиксации приходится многократно. Даже бывает необходимо предварительно обрабатывать заготовку, чтобы в точке фиксации она не вызывала проблем. Расходы на покупку и использование люнета зависят от многих обстоятельств и не могут быть оценены без их учета.

Наряду с заводскими, могут применяться и самостоятельно изготовленные люнеты. Необходимость в этом связана с дороговизной фирменных моделей. Для каждого токарного станка как заводской, так и самодельный люнет должен создаваться индивидуально. Основанием послужит фланец, который обычно предназначен для соединения труб. Кулачки заменяют на шпильки (3 штуки), резьба которых составляет 14 мм, а длина — 150 мм.

Шпильки ставят так, чтобы получилось буква Т. Торец может быть выполнен токарем на основе 3-х остроконечных колпачков из бронзы. Внутреннее сечение резьбы в этом случае составляет 14 мм. Регулировать и фиксировать кулачки помогает собранный из 3 гаек специальный механизм. Каждый такой механизм должен быть отдельным для любого кулачка.

Крепежная подложка на станине создается так, чтобы она была способна передвигаться по полозу. Предусматривается и возможность ее фиксации в определенной точке. Оптимальной заготовкой для подкладки считается уголок, слой стали в котором составляет минимум 1 см, а габарит полочных частей — 10 см. Протяженность уголковых блоков подбирается равной широте станинных полозьев, что обеспечивает захват направляющих частей. На кулачковые блоки наворачивают по гайке, и вворачивают эти метизы гравером в другие гайки, которые заранее приваривают (они послужат фиксаторами).

Как установить и настроить?

Эти манипуляции влияют на эффективность последующих действий едва ли не больше, чем характеристики самого люнета. Потому подойти к подобной работе следует со всей ответственностью. Чаще всего люнетный аппарат ставят в требуемую точку с использованием болта. Это важно сделать прежде, чем поставят заготовку по центру. Любые упоры — как кулачковые, так и роликового типа — должны быть ввернуты до предела в основание.

Подвижный участок люнета далее требуется откинуть. Поможет в этом специальный шарнир. Когда такая манипуляция произведена, фиксируют деталь на станке. Далее необходимо установить ее сечение в точке предстоящего соприкосновения с люнетом. Потом крышку закрывают.

Чтобы она не открылась произвольно, ее прижимают к основанию особо подготовленным болтом. Следующий шаг — выдвижение кулачков или роликовая настройка. Именно на такой стадии добиваются соответствия диаметра промежутка и сечения заготовки. Нормально выставленные кулачковые части упираются в деталь.

Надо обязательно проверить, однородно ли она вращается при прокручивании.

Выставлять люнетную часть на токарном станке возможно:

-

применяя юстированную заготовку с точно заданными параметрами;

-

используя стальной кругляк;

-

с задействованием стоечной части, в которую вмонтируют микрометр.

Первый путь означает необходимость скрупулезной фиксации конструкции в центрах обработки. А также важна повышенная точность окружности, особенно там, где будет соприкосновение с люнетом. Это означает необходимость заблаговременной проточки. Если выставление производится под проточенные болванки прежде, чем такие части окажутся в распоряжении техников, нужны прецизионные измерители. Регулировать упоры таким способом в повседневной производственной практике не всегда целесообразно. Потому был создан альтернативный способ решения проблемы — по стальному кругляку. В этом случае проверяют, насколько качественно он вращается. Кручение должно идти свободно. Какие-то лишние нагрузки и вибрации при работе должны полностью отсутствовать.

Пользоваться люнетом можно только при условии идеальной геометрической характеристики заготовки. Не допускается обработка болванок с непоправимо искаженными параметрами. Раньше всего под деталь подводят нижние кулачки. Измерителем определяют расстояние по всей длине. Расстояния должны поддерживаться максимально однородно.

Если люнет ставится не для черновой, а для завершающей обработки, то установка идет так:

-

определяют необходимую точку на детали;

-

замеряют нужное сечение;

-

фиксируют оправку в передней бабке;

-

выставляют приспособление точно по ней;

-

сняв оправку, ставят вместо нее необходимую деталь;

-

люнет ставят так же, как и прежде, следя за его строгой параллельностью по отношению к тому месту, где он был настроен согласно оправке.