Особенности суппортов станков

Токарный станок – востребованное в современной промышленности оборудование, одним из важных элементов которого является суппорт. Стоит подробнее рассмотреть, в чем особенность узла и как правильно им пользоваться.

Что это такое?

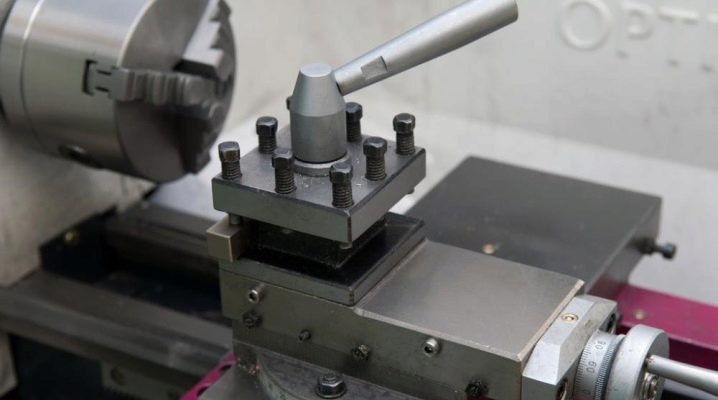

Суппорт на токарном станке по дереву или металлу – сложный узел, который используют для организации эффективного перемещения резцедержателя с предусмотренным на нем резцом. С помощью суппорта удается сдвинуть элемент как в продольном, так и в поперечном, наклонном направлениях. Также механизм способен сообщить резцу движение вдоль или поперек станины.

Конструкция стандартного суппорта включает:

- нижние салазки, входящие в состав продольного суппорта;

- поперечные салазки поперечного механизма;

- поворотную плиту верхнего суппорта.

Принцип действия узла основан на точном перемещении зафиксированного на нем инструмента для резки или обработки материала. А теперь о каждом элементе сложного механизма, который служит для упрощения работы станка, поговорим подробнее.

- Продольный. Представляет нижние салазки, конструкция которых включает все механизмы агрегата в виде привода, коммутирующих устройств, фартука. Управление – ручное или механическое. Нижние салазки отвечают за перемещение суппорта вдоль направляющих станины.

- Поперечный. Назначение – передача направления плите, которая на них зафиксирована, а также устанавливают возможное перемещение поворотного суппорта.

- Верхний суппорт. Выглядит как каретка, оснащенная салазками. Элементы прочно соединены с направляющими поворотной плиты, поэтому двигаются вместе с ней.

- Резцовая головка. Стандартный резцедержатель, зафиксированный на горизонтальной площадке. Механизм оснащен четырьмя рабочими поверхностями, к которым крепят режущие инструменты или обрабатывающие детали.

- Фартук – основа конструкции, которая отвечает за направление комплектующих. Он состоит из органов, регулирующих запуск и выключение механизмов, а также передающих информацию о величине подачи.

Что касается возможных направлений движения суппорта, то их три.

- Поперечное. Если смотреть относительно оси вращения заготовки, то осуществляется перпендикулярно. К такому способу перемещения резцов прибегают, если требуется сформировать выточку в заготовке.

- Продольное. Суппорт с инструментом движется вдоль детали. Такое решение позволяет обеспечить высокое качество срезки верхнего слоя материала. Также продольным передвижением протачивают резьбу.

- Наклонное. Требуется для расширения возможностей станочного оборудования, так как позволяет организовать резку под углом к плоскости заготовки.

Суппорт – обязательный узел любого станка, посредством которого удается добиться быстрой и качественной резки.

Обзор видов

Производители выпускают разные виды суппортов для оснащения токарных станков и станков с ЧПУ. Все узлы можно поделить на:

- механические;

- ручные;

- автоматизированные.

Каждый имеет свои плюсы и минусы. Ручные подходят для оснащения домашних установок, которые не требуют особых усилий в управлении. Механические и автоматизированные суппорты – вариант для промышленного оборудования.

Если делить узлы по принципу использования крутящего момента, то отдельно группируют:

- суппорты для нарезания резьбы, которые крутятся от ходового винта;

- экземпляры для подачи режущего инструмента, приводимые в движение ходовым валом;

- образцы для формирования резьбы – движение за счет ходового винта;

- суппорты для торцевания, снятия фасок, где в работу включается ручной привод.

Задние и передние являются важной частью любого станка, поэтому приобретение подобных узлов является обязательным.

Регулировки

В процессе эксплуатации суппорт, как и любой другой узел, изнашивается. Элементы после нескольких десятков операций требуют корректировки положения и повторной регулировки для корректного продолжения работы. Перечислим возможные варианты настроек.

- Регулировка зазоров. Со временем между салазками появляется зазор, которого быть не должно. Наличие нежелательного отверстия ухудшает работу оборудования и вызывает помехи в движении элементов. Чтобы исправить проблему, потребуется вернуть направляющие в требуемое положение и устранить зазор. Для этого нужно будет воспользоваться клиньями.

- Регулировка люфта. Отклонение устраняется при помощи настройки положения закрепляющей гайки, которая фиксирует элементы узла в требуемом положении.

- Регулировка сальников. Длительная работа оборудования приводит к быстрому изнашиванию и засорению сальников. Отследить необходимость ремонта или замены комплектующих можно по появлению грязных полос, которые остаются на месте сдвинутой станины. Регулировка в этом случае подразумевает тщательную чистку комплектующих и использование масла в качестве пропитки.

Своевременный уход за суппортом предотвратит нежелательный выход комплектующих из строя и поможет сэкономить на ремонте или замене оборудования.