Каким бывает отжиг сталей и как он проводится?

Производство металла – это всегда различные операции с сырьем, благодаря которым оно может стать функциональным. Одной из таких операций будет отжиг стали. Без него металл не может пройти на следующие этапы преобразований. То есть отжиг считается одной из ключевых операций.

Что это такое?

Метол отжига нужен, чтобы усилить характеристики металлов и сплавов, скорректировать их в выгодную сторону. Термообработка решает сразу несколько задач.

- Снижаются показатели твердости. Можно тратить не так много сил на последующие манипуляции с металлом и оперировать большим количеством инструментов.

- Меняется структура сталей. Она становится однородной, что и для физических, и для механических характеристик только благо.

- Снижается внутреннее напряжение, которое возникает с материалом на первых этапах преобразования. И все это за счет нагрева.

Кстати, сам нагрев может быть полным или неполным. Неполный необходим, если и такой температурной разницы достаточно, чтобы материал приобрел необходимые свойства. Режимы могут быть сложные и длительные, их выбор влияет на итоговые характеристики металла, на его предполагаемое назначение. Например, полный отжиг длится иногда и более суток, особенно, если применяется он в отношении габаритного изделия. И это при том, что значительную часть времени займет именно достижение нужной температуры, а потом и медленное (это важно) остывание.

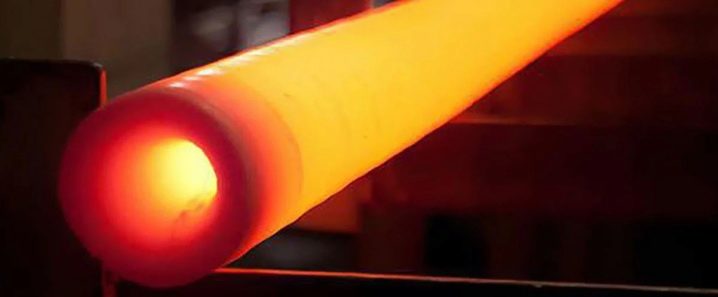

Есть операции, когда временной режим настолько детализирован, что не предполагает примерных значений, и в этом случае температура регламентируется вплоть до нескольких градусов. Хорошо, когда в распоряжении есть муфельная печь, что автоматически повышает качество работ. Если ее нет, ориентироваться придется на цвет и даже оттенок металла, который планомерно раскаляется.

Впрочем, для домашних условий существует упрощенная схема. Да, регулировка будет примерной, и сделать структурный анализ точно не получится. Температура металла будет определяться исключительно визуально. Но даже в таких условиях можно добиться следующей цели – снизить прочность и повысить обрабатываемость изделия. Главное, что микроструктура металла изменится, стали приобретают после отжига такие свойства, что становятся открыты для других операций. Что и требовалось.

Виды

Выделяют два базовых вида отжига. Их принято делить по родам, первый и второй.

Первого рода

Он не предполагает фазовых преобразований кристаллической структуры стали. Обычно используется после литья, обработки давлением (как холодным, так и горячим), и еще обработки резанием. И здесь есть своя классификация.

- Гомогенизированный (диффузионный) отжиг. Чаще используется от формирования литых заготовок из легированных сталей, его проводят с целью улучшить их пластичность и сделать микроструктуру максимально однородной. Сталь будет разогреваться до температур, близких к плавлению, а потом медленно остужаться в печи, довольно долго. Металл в итоге станет крупнозернистым. Но это можно будет исправить дальнейшей термической обработкой, делая отжиг на мелкое зерно.

- Рекристаллизационный. Когда стальные детали обрабатываются давлением, случается деформационное упрочнение стали – нагартовка, наклеп. Чтобы снизить жесткость и повысить пластичность, и используется данный вид отжига. Он восстанавливает деформации, убирает искажения в стальной кристаллической решетке. Деталь сначала нагревают до температуры, что превысит порог рекристаллизации, выдерживают ее под нагревом (он может достигать даже 700 градусов), а потом охлаждают.

- Снижающий напряжение отжиг. Внутренние напряжения в металле появляются вследствие механической или температурной обработки. Это итог неравномерности нагрева либо различной скорости охлаждения некоторых частей детали при сварке, литье или механической обработке. И эти напряжения могут иметь большую величину, что приведет к превышению порога прочности стального изделия. Чтобы уменьшить величину напряжения, стальные детали подвергнутся отжигу в том термодиапазоне, который пребывает ниже точки рекристаллизации.

- Высокий отжиг. Это актуально для изделий, изготовленных из высоколегированных сталей, в которых углерод составляет малый процент из общей массы. Деталь нагревают примерно до 700 градусов, около часа держат на этой температурной точке, а далее ее ожидает медленное охлаждение. Оно может проводиться как в остывающей печке, так в специальном ящике, где деталь засыплют просушенным песком

Таким может быть отжиг первого рода.

Второго рода

Чтобы убрать дефекты внутренней структуры стали, используются фазовые превращения ее составляющих. То есть металл сначала нагреют до значений перехода в аустенит. У отжига второго рода есть своя классификация.

- Полный и неполный. Первый нужен, чтобы уменьшить зернистость сталей, а значит, повысить пластичность и ударную вязкость. Полным отжигом снижают и внутреннее напряжение. Но термопоказатели нагрева не должны превысить критический маркер больше, чем на 50 градусов, а потом еще и постепенное охлаждение надо организовать. Таков метод разумен в отношении сталей, в которых углерода содержится до 0,8%. А вот неполный отжиг будет использоваться там, где углерод имеет больший процент в формуле стали.

- Изотермический. Это определение относится к операции, предполагающей нагрев выше Ас3 с дальнейшим перебросом в печку или ванну с расплавленными солями, разогретую до температур, что могут достигать 700 градусов. Там изделие будет выдерживаться так долго, чтобы аустенит распался полностью, а потом его остужают на воздухе. Как долго держать детали в нагреве, зависит от ее габаритов, а еще от марки стали. Низкоуглеродистой потребуются минуты, а легированной – значительно больше.

- Нормализационный. В этом случае сталь также будет греться до критической шкалы и тоже перейдет в аустенит. Но вот охлаждаться она потом будет не в печи, а на открытом воздухе. Технический аспект это упростит, потому что сложное оборудование не потребуется, да и временной цикл термической обработки это сократит. Если нормализовать низкоуглеродные стали, у них получится очень тонкая структура, потому такой отжиг может также называться стабилизирующим.

- Маятниковый. Чтобы получить структуру зернистого перлита с меньшей хрупкостью, но достаточной пластичностью и вязкостью, сталь надо отдать под несколько циклов нагрева. И они будут выше температуры формирования аустенита. Маятниковый отжиг также называют циклическим.

А еще есть патентирование. Это вид узкой специализации, который относится к изотермической обработке. И он существует, чтобы подготовить проволоку из стали к многоразовому обжатию в холодном волочении. Сначала проволоку нагреют до 900 градусов, потом выдержат в солевом или свинцовом расплаве на значениях до 600 градусов. Затем она будет остужаться на воздухе, обретая сорбитовую структуру с трооститовыми включениями. Ее отличает значительная прочность на разрыв и достаточная пластичность.

Необходимое оборудование

В цеховых условиях, где происходит закалка, а еще отпуск и тот же отжиг стальных изделий, обычно и оборудование используется аналогичное. Нагрев происходит в камерных печках. Они могут иметь открытые тепловые источники или, напротив, закрытые, газопламенные и индукционные элементы. Некоторые виды таких агрегатов могут взаимодействовать с защитой из вакуума, газов с химической нейтральностью. А чтобы проводить изотермические манипуляции, потребуются печи либо ванны с солями или расплавленными металлами.

Транспортировать металл можно на особых тележках на рельсовых направляющих. И остывать на воздухе они будут прямо на них же. Чтобы погружать/разгружать детали, надо использовать консольные и мостовые краны, а также кран-балки.

Особенности отжига для разных марок

Все операции, которые проводятся с металлом и связаны с высокими температурами, осуществляются строго по предписаниям, четкому регламенту. К стали каждой марки выдвигаются свои требования. И они зависят, прежде всего, от показателей углерода в структуре, от того, какие еще металлы присутствуют в сплаве. Твердость же после отжига зависит не столько от температурного режима, сколько от времени, которое деталь провела в печи. Рассмотрим примеры таких предписаний.

- Легированные. Марка Х – температура 770-790 градусов, марка Х12 – 850-870 градусов, В2Ф – 760-800 градусов.

- Углеродистые. Марка У7 – 690-710 градусов, У8 – те же значения, У10 и У12 – 750-770 градусов.

- Быстрорежущие стали. Р18 – 840-860 градусов, Р6М5- 840-860, Р12Ф3 – 860-880 градусов.

- Углеродистые конструкционные стали. Температурные значения для следующих вариантов: марка 20 – 735-850, 25 – 735-835 градусов, 35 – 730-810 градусов, 40 – 730-790 градусов, 45 – 730-770 градусов, 75 – 730-820.

Термическая обработка – это не каких-то 3 правила или параметра, это очень сложный процесс, который изучается до сих пор. В металле происходят серьезнейшие структурные изменения, и анализировать их можно только на спецоборудовании. Все нормы и инструкции опираются на научные данные, потому отклоняться от них нельзя точно. И вот дома достигнуть такой структуры, как это прописано в регламенте, фактически невозможно. Но добиться некоторых изменений, сделать металл пластичнее, реально. То есть для бытовых нужд проведение такой процедуры возможно, и оценка отожженной стали будет вполне удовлетворительной.

Возможные дефекты

Практически все они будут связаны с нарушенными терморежимами, что и очевидно. А еще активное воздействие на сталь газовых сред тоже нередко приводит к образованию дефектов. Если задать предельную температуру нагрева, сразу очень укрупнятся зерна. При условии, что температура дойдет до показателей плавления, кислород начнет поступать внутрь металла, а рамки структурных элементов начнут окисляться. Но при этом допущение перегрева – это не фатальная ошибка. Ее можно нейтрализовать новой температурной обработкой. Но вот если случится пережег, последствия будут некорректируемые. Наиболее же активным газом, что провоцирует подвижки в химсоставе стали, считается кислород.

Влияние открытого пламени на сам металл приведет (или может привести) к образованию упрочненного слоя, состоящего из окисей железа. Это называется окалиной. И дело не только в том, что из-за нее сталь уменьшится в заготовке – а точнее, ее объем. Может также возникнуть проблема с механическими манипуляциями уже после отжига. Если удалять окалину, это лишнее время и силы, а еще перерасход материалов на травление либо дробеструйные операции.

Также кислород может вылиться в обезуглероживание. А это связано с деградацией поверхностного стального слоя, и это же чревато образованием микротрещин и деформацией поверхности металла. Термические операции – процесс, требующий изучения и четкого следования нормативам, а также контроля и жесткой линии соблюдения всех мер безопасности.

О том, как отжигают сталь смотрите в следующем видео.