Все о стали Elmax

На мировом рынке повышенной популярностью среди металлических сплавов пользуется сталь Elmax шведской компании Uddeholm Ag. Отменное качество и много других свойств делают её очень востребованной. Сейчас выпуск стали Elmax осуществляется многими компаниями по всему миру, но качество высокого уровня при этом остаётся неизменным. В этой статье узнаем всё о стали Elmax.

Состав

Следует обратить внимание на порошковую металлургию, поскольку она позволяет получать металлические порошки, из которых в дальнейшем создаются разнообразные изделия. Этот процесс состоит из следующих этапов:

-

изготовления порошка;

-

комбинирование этих порошков;

-

их прессование;

-

их сплавление для получения однородной стали.

Другими словами, если взять два куска металла и сдавить их под влиянием довольно высокой температуры, тогда они сливаются в единый массив. Таким образом происходит создание стального порошка: для создания цельного куска его сжимают при очень высоких температурных режимах, мелкие частицы начинают плавиться и образуют единый кусок. Таким образом можно сделать готовое изделие.

Если сравнивать порошковый вариант со стандартным процессом производства стали, то последний, конечно, является более дешёвым. Чтобы понять, почему к первому методу сейчас больше обращаются, следует рассмотреть проблему глубже. Стандартный способ изготовления стали подразумевает охлаждение и кристаллизацию выбранной консистенции.

Благодаря формированию металлических зёрен и осуществляется застывание материала. Размеры и форма зёрнышек имеют зависимость от смены температурного режима.

Если хочется получить металл с определёнными свойствами, тогда во время его формирования очень важно осуществлять тщательный контроль над временем и температурой на каждом этапе. Иногда даже необходима термическая обработка уже готового продукта. Если в точности придерживаться стандарта, тогда правильно будет осуществляться группирование образующих частиц.

Работа с порошковой сталью выглядит по-другому, поскольку программирование определённых качеств осуществляется за счёт размера металлической пыли. Именно порошинки распределяются по массиву, образуя высококачественный состав. Этот метод обладает следующими плюсами, если сравнивать с традиционным:

-

экономия материала, ведь можно изготавливать сталь даже из отходов, к примеру, из окалины, которая, вообще, нигде не применяется;

-

метод изготовления порошковых сталей осуществляется без любого рода потерь, ведь этот процесс является технологичным;

-

все изделия, изготовленные благодаря порошковой технологии, характеризуются высокой стойкостью, коррозия им не грозит;

-

процесс не является очень сложным, он имеет много общего с производством керамики.

Стоит обратить внимание, что первоначальное значение заключалось в производстве режущих элементов различных станков, которые занимались обработкой пластмассы, отличающейся как по свойствам, так и по составу.

Изначально порошковая сталь получила одобрение среди немецких профессионалов, а потом уже её популярность распространилась по всему миру.

Сталь Elmax – довольно популярный сплав, который является высоколегированным и высокоуглеродистым. Такие характеристики заключаются в её особенном химическом составе. Сталь Elmax включает следующие элементы:

-

углерод (C) – 1,72%;

-

кремний (Si) –0,8%;

-

марганец (Mn) – 0,3%;

-

хром (Cr) – 18,0%;

-

молибден (Mo) – 1%;

-

ванадий (V) – 3%;

-

никель (Ni) – 0,15%;

-

вольфрам (W) – 0,11%.

Благодаря такому уникальному сочетанию элементов сталь Elmax обладает отменной закаливаемостью, великолепными режущими свойствами, довольно хорошо противостоит износу и коррозии. Равномерное распределение зерна и обеспечивает отменную пластичность, а также ударопрочность. Присутствие всех вышеперечисленных компонентов и обеспечивает прекрасные антикоррозионные свойства, прокаливаемость, пластичность, длительную эксплуатацию и износостойкость.

Плюсы и минусы

Сплав Elmax как продукт порошковой металлургии обладает большим количеством преимуществ.

-

Прекрасное сопротивление коррозии, поскольку в состав стали входит хром. Когда осуществляется полировка или шлифовка, то это свойство можно прочувствовать полностью.

-

Микроструктура сплава является довольно прочной, в результате даже острая заточка позволяет применять лезвие длительное время, при этом не теряя первоначальных качеств этого металла.

-

Инструменты для резки удерживают остроту кромки довольно долго. Твёрдость материала после качественной закалки составляет 60 HRC.

-

Пластичность является ещё одним качеством стали Elmax, поэтому ножи из этого металла способны выдерживать даже очень высокие нагрузки на изгиб, но при этом не происходит трансформации лезвия.

-

Сплав довольно хорошо поддаётся для финишной обработки, поэтому его можно отполировать как зеркало.

-

Металл великолепно переносит ударные и внешние нагрузки, после ударов не остаётся вмятин.

-

При создании стали Elmax используется минимальное количество вредных примесей, в результате эксплуатационные характеристики являются довольно хорошими.

Кроме плюсов, металлический сплав Elmax обладает и недостатками, а именно:

-

очень высокая цена сырья и конечного продукта является основным недостатком;

-

сплав имеет отличную стойкость к образованию коррозии, но небольшие очаги ржавчины время от времени появляются, особенно если металл на протяжении длительного времени расположен в помещении с высокой влажностью или недополучает нужного ухода;

-

чтобы качественно осуществить заточку, потребуется иметь определённые навыки и опыт касательно того, как производится заточка, поскольку сплав Elmax характеризуется высокой твёрдостью; если необходимо даже небольшую правку сделать в походных условиях, то этот процесс будет довольно трудоемким.

Свойства

Металлический сплав Elmax является довольно популярным благодаря его механическим и химическим свойствам. Остановимся на них подробнее.

Механические

Сталь Elmax обладает следующими характеристиками:

-

плотность составляет 7850 кг/м³;

-

предел прочности – 570 Мпа;

-

твёрдость по Роквеллу – 58-62;

-

удлинение возможно на 20%;

-

легкость при сварке;

-

нет склонности к хрупкости.

Химические

Свойства стали Elmax придает особенный химический состав.

-

Углерод – этот элемент необходим для прочности, ведь именно от него зависит хрупкость и твёрдость изделия. Высокое количество углерода позволяет уменьшить количество сварных швов. Образование карбидов железа делает сталь Elmax довольно прочной.

-

Кремний – он позволяет повысить прочность, при этом уровень пластичности остаётся на высоте.

-

Марганец – это своего рода раскислитель, который позволяет выводить из состава серу и кислород, при этом повышаются пластичность, качество поверхности и свариваемость.

-

Хром – отвечает за устойчивость при очень высоких температурных режимах, износ при использовании снижается, а технологичность улучшается.

-

Молибден – этот компонент делает металл более прочным к воздействию морской воды, а также отвечает за жаростойкость.

-

Ванадий – этот компонент используется для повышения прочности, эластичности, ударной вязкости и твердости.

-

Никель – этот элемент отвечает за прочность даже при высоких температурах, а также предотвращает корродирование металла.

-

Вольфрам – этот компонент способствует повышению твёрдости и увеличивает режущие качества стали.

Аналоги

На современном рынке представлен довольно широкий выбор аналогов Elmax. Сделаем небольшой обзор сплавов, которые очень близки по составу к стали Elmax, а также обладают твёрдостью около 60 HRC.

-

СРМ 20CV – это решение американской компании Crucible Industries. На серийных ножах этот металл редко встречается, обычно он применяется для категории custom и semi-custom. В состав этого сплава входит большое количество хрома и ванадия, поэтому он характеризуется высокой коррозионной устойчивостью.

- CPM S90V – уникальный вариант бренда Crucible Industries. Мартенситная нержавеющая сталь включает довольно большое содержание ванадия и углерода и характеризуется отменной износостойкостью.

- M390 – отличный аналог европейского металлургического концерна Bohler Uddeholm. Изделия, выполненные из стали М390, характеризуются высокой твёрдостью, они имеют зеркальную полировку. Основные компоненты – ванадий и вольфрам.

- CTS-XHP – этот вариант принадлежит к премиум-классу. Он разработан известной американской компанией Carpenter Technology Corporation. Этот материал характеризуется отличной коррозионной стойкостью.

Найти аналог среди российских производителей довольно сложно.

Следует обратить внимание, что аналоги отличаются как по составу, так и по цене. Каждая компания по изготовлению металлов имеет патент и не рассказывает о технологии изготовления.

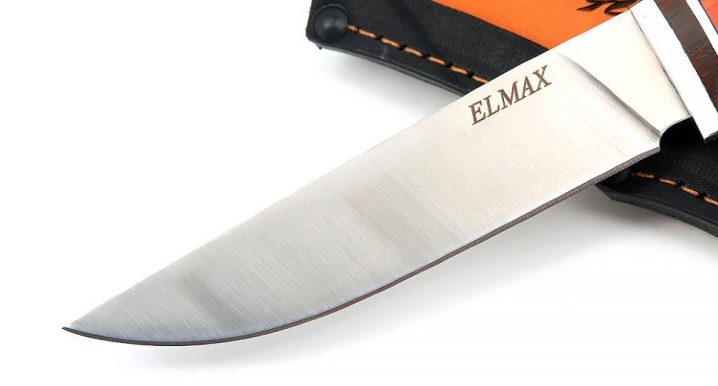

Применение

Больше всего сталь Elmax применяют в сфере производства ножей. Клинки из этого сплава являются очень острыми и характеризуются отменными режущими свойствами, длительным сроком эксплуатации, а также не склонны к ржавлению.

Специалисты отмечают, что заточка ножей происходит довольно сложно.

Ножи, изготовленные из порошковой стали, являются довольно востребованными среди людей, которые работают в пищевой сфере. Кухонные ножи Elmax характеризуются универсальностью и неприхотливостью. Их не нужно часто точить.

Хотя сам процесс заточки требует определённых знаний и умений, сталь Elmax очень нравится охотникам и рыбакам. Но изделие следует подготовить ещё дома, поскольку в полевых условиях невозможно подточить режущую кромку.

Сталь Elmax не является только ножевой. Благодаря её отменным антикоррозионным и термическим характеристикам её можно встретить при изготовлении разнообразных механизмов, которые обычно используются при высоких температуре и уровне влаги. К примеру, из стали Elmax производятся лопасти турбин, втулки подшипников.

Обработка и заточка

Довольно сложно неопытному специалисту произвести заточку стали Elmax. Для этого требуются не только знания, но и специальное оборудование. Только качественное затачивание может гарантировать правильный угол, а поверхность лезвия выглядеть как зеркало. Если взять для заточки камень, то на стали останутся всего лишь царапины, а результата не будет никакого.

Для самостоятельного затачивания порошковой стали Elmax потребуется заготовить минимальный набор, включающий абразивные камни. Чтобы сделать режущую кромку максимально острой, желательно использовать алмазные бруски (их зернистость должна быть 100/80 и 50/40), японские водные камни или абразивы на основе оксида алюминия.

Процесс заточки осуществляется следующим образом:

-

сначала используется грубое зерно, при этом очень важно соблюдать угол (он должен быть идентичным);

-

дальше берётся меньшее зерно;

-

заключающий этап осуществляется в виде полировки стали, при этом используется специальная паста.