Характеристики сталей 30Х13 и их использование

Сталь 30Х13 имеет весьма привлекательные характеристики, о которых можно узнать во многом по расшифровке марки. Не менее важно обратить внимание на применение стали и процесс ее термообработки (закалки). Стоит присмотреться еще к обзору аналогов, оценить твердость и механические свойства готовых изделий.

Состав и расшифровка

Разнообразие металлов на отечественном рынке весьма велико. Но даже на этом общем фоне марка стали 30Х13 заслуживает пристального разбора. Первые 2 цифры показывают среднее содержание углерода, традиционно измеряемое в десятых долях процента. Литера «Х» свидетельствует о присутствии хрома. Его количество составляет 13%, что довольно много.

Характеризуя состав сплава более точно, надо указать, что количество углерода колеблется от 0,26 до 0,35%. Концентрация кремния и марганца составляет не более 0,8%. На долю хрома может приходиться от 12 до 14%. Такие вредные примеси, как сера и фосфор, присутствуют в количестве не более 0,03 и не более 0,025% соответственно. Дополнительно там есть еще легирующие компоненты:

- молибден (до 0,3%);

- никель (не более 0,6%);

- ванадий и титан (менее 0,2%).

Характеристики и свойства

К стали 30Х13 могут применяться различные ГОСТы в зависимости от того, к какой позиции в сортаменте относится продукт. Но в любом случае это хромистый продукт коррозионностойкой категории. Его относят к мартенситной группе. Важной особенностью стали выступают также уникальные химические характеристики. Это среднеуглеродистый металл с высоким уровнем легирования.

Твердость составляет от 131 до 229 МПа. Стоит также отметить:

- превосходную сопротивляемость к механическим деформациям и ударам;

- защищенность от агрессивной среды после закаливания;

- способность перенести нагрев до 600-650 градусов;

- низкую вероятность появления коррозионных отложений;

- способность перенести до 90 минут в соленой кипящей воде;

- отсутствие риска появления окалины (во многом это зависит от термообработки).

Виды поставок и аналоги

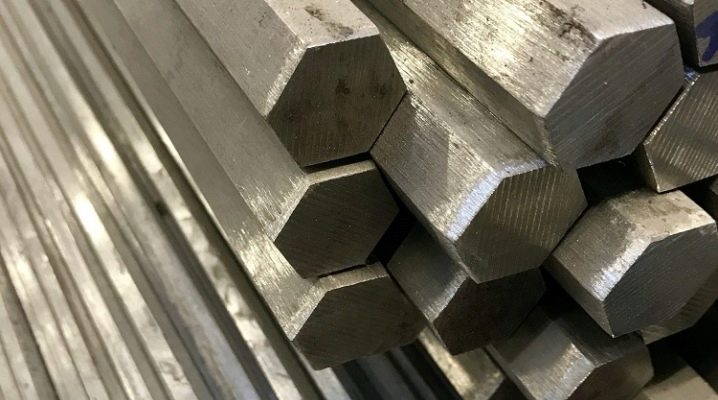

Сталь 30Х13 могут поставлять в виде:

- тонколистового продукта (отжигаемого либо отпускаемого минимум при 740 и максимум при 800 градусах);

- прошедшего процедуру калибровки металла (подвергаемого отжигу или отпуску по усмотрению технологов);

- ленты.

При производстве калиброванного металла могут не только отжигать и отпускать его, но и применять иной сценарий. Суть состоит в:

- закаливании в диапазоне 950-1050?C;

- остужении в масляном окружении начиная с 1000-1050?C;

- отпуске при 200-300 градусах;

- окончательном снижении степени прогрева на воздухе либо в масляном окружении.

В США вместо 30Х13 делают металл 420, 420F или S420020. Немецкая металлургия использует цифровое обозначение 1.4028. Наряду с этим сплавом, могут применяться металлы X20Cr13 и X30Cr13. Японские металлурги применяют обозначение SUS420J2. В Испании можно заказать F. 3403 и X. 30Cr13, а в Италии — GX30Cr13 и X30Cr13.

Стандарты Евросоюза предусматривают в качестве замены сплавы 1.4028 и X30Cr13. На французских заводах можно заказать 410F21, Z30C13, Z33C13, а на британских предприятиях — 420S45 и En56D. А также стоит упомянуть:

- китайскую сталь 3Cr13;

- производимый в Швеции металл 2304;

- польский сплав, известный как тип 3H13.

Применение

Сталь 30Х13 и подобные продукты нужны для:

- необходимых для резания приспособлений;

- разнообразных пружинных конструкций;

- измерительной техники;

- компрессорных рабочих стержней (штоков);

- компонентов промышленных аппаратов и прочей техники, работающих при степени разогрева до 450 градусов (при этом дозволяется эксплуатация в интенсивном режиме в условиях ограниченно агрессивной среды).

Термообработка

Роль закалки проста — после нее металл будет лучше противостоять агрессивным воздействиям. Любые прочностные свойства будут гарантированы только при грамотном подборе и выполнении режимов термической обработки. Закаленный сплав станет тверже и будет разрушаться при более высоком механическом напряжении. Однако вязкая характеристика при этом нарушается. Велика опасность распадения конструкций, если металл используется в режиме меняющейся загруженности, визуально такая проблема выражается в крошении и растрескиваниях. Металлургический продукт 30Х13 имеет смысл эксплуатировать, отпустив его в диапазоне от 200 до 400?C. Этот режим обработки позволяет сделать вещество более твердым и эффективно противостоящим коррозийным изменениям. Но иногда подобную процедуру ведут в диапазоне 600-650 градусов. Это позволяет получить хороший конструкционный материал. После закаливания микроструктура этой стали содержит мартенситный и карбидный компоненты.

Остаточный аустенит есть, но в небольшом количестве. Если при закаливании прогрев составляет более 1049 градусов, твердостный показатель сплава не идет вверх. Он может, вообще, начать падать, что связано с ростом остатка аустенита. Отпуская закалившийся металл, провоцируют распад мартенситной части и потерю твердости. Но между 450 и 550 градусами выделяются дисперсные карбиды, что приводит к эффекту вторичной твердости. На фоне стремительного прогрева и остужения могут появляться треснувшие участки. Потому в процессе подготовки к горячему деформированию рекомендован медленный разогрев вплоть до 830°С. Когда окончена деформационная обработка, металл длительное время остужают в песчаной массе или в самой плавильной установке. Деформационная пластическая обработка без нагревательной подготовки происходит нечасто.

В некоторых случаях заготовки промежуточно отжигают на 740-800 градусов; полный режим требует 810-880 градусов.