Все о торцевом фрезеровании

Фрезерная технология обработки обретает ныне значительную популярность. Она востребована, прежде всего, своей универсальностью и многообразием. Процесс заключается в снятии заданного слоя металла, вращающейся фрезой, специальным зубчатым инструментом. Фрезерование выполняется на деталях из различных материалов.

Что это такое?

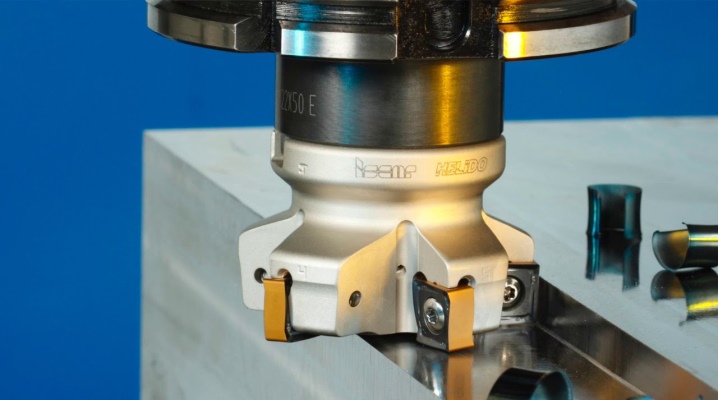

Торцевое фрезерование – крайне востребованная и весьма распространённая сегодня технологическая операция, выполняемая при помощи широкого количества видов инструментов. Используя сменные варианты фрез, обработка заготовок происходит более точно, в оптимально выбранных параметрах. Обрабатываемые материалы различны, но чаще это металлические детали.

Наибольшая точность обработки достигается на фрезерных станках с ЧПУ, позволяющих значительно снизить уровень брака за счёт управления процессом обработки относительно простыми числовыми программами.

При помощи фрезеровки осуществляют операции по отрезке металлов, шлифовке, нанесению особых узоров, гравировке, выполняют токарные и иные виды операций. В используемые комплекты обычно входит ряд вертикально или горизонтально закреплённых фрез. Возможны варианты фрезерования и под определённым углом, что определяется типами крепежа и фрез. Применяемые фрезы могут быть в цилиндрическом, торцевом, концевом, зубчатом, фасонном и усложнённом исполнении.

Сферы применения широки – фрезы применяются в различных видах металлообработки, в машиностроительной области, ювелирной деятельности, деревообработке, дизайнерском деле и архитектуре. Иными словами, фрезеровку производят практически вне зависимости от прочностных качеств обрабатываемых материалов. Выбор фрез напрямую зависит от вида требуемой обработки. Так, обработка плоскостей требует применения цилиндрических или торцевых типов фрез.

Торцевая фреза – это резец, исполненный в цилиндрической (круглой, многогранной) форме, имеющий ряд зубьев, расположенных на боковых частях корпуса.

Каждый зуб фрезы представляет собой отдельное лезвие, которое контактирует с материалом детали независимо и поочередно. Такая особенность конструкции торцевых фрез обеспечивает и высокую производительность процесса обработки, и необходимую точность.

За счёт выгодного расположения кромок инструмента достигается возможность одномоментной расточки 2-х взаимно перпендикулярных плоскостей. Преимущества торцевой фрезеровки очевидны.

К особенностям торцевых фрез по металлу также относят следующие факторы.

- Расположение режущих кромок исключительно с торца – это кардинальное их отличие от иных видов инструмента. При этом непосредственно обработка заготовки осуществляется вершинами зубьев, а съём лишнего металла – боковыми участками, при продольной подаче.

- Значительное число лезвий контактирует с поверхностью детали по очереди, что обеспечивает длительный срок эксплуатации приспособления.

- При помощи таких резцов несложно обрабатывать грани заготовки под наклоном и/или вертикальные уступы при условии, чтобы высота последних не была больше величины зубьев.

- Получаемые при обработке углы определяются не припусками, а размерами фрез (их диаметрами).

- Применяемое вращение может происходить как влево, так и вправо, но саму операцию рекомендуется начинать с краёв деталей.

- Конструктивно торцевые фрезы исполняются и в монолитном варианте, и со сменяемыми лезвиями. При этом каждый вариант обеспечивает высокую степень жесткости всей конструкции (в том числе и крепежа). Это даёт возможность стабильного поддержания высокой производительности, особенно при оптимальном выборе видов смазки и охлаждающих жидкостей.

- Что касается геометрии кромок, то она различна – от окружности до ломаных под различными углами линий. Тем не менее такая геометрия должна приводить к плавному съему металла при наименьших припусках.

Весь перечисленный список свойств и особенностей торцевых фрез и определяет их широкое применение в машиностроении для изготовления валов и зубчатых колес, чистовой обработки уступов, пазов и прочего.

Обзор инструментов

При торцевой фрезеровке ось вращения инструмента расположена перпендикулярно по отношению к обрабатываемой заготовке. Выбор же его и режимов работы полностью зависит от вида операции (черновое или чистовое исполнение) и технологических требований к конечному продукту.

Видов торцевых фрез немало, а они, в свою очередь, определяются объемом и актуальностью задач, которые можно решать с их помощью. Все это многообразие делят по ряду категорий и признаков, один из которых – материал изготовления режущих частей.

Эти части могут изготавливаться или из углеродистых сталей (часто), или из минералокерамических сплавов (редко), или из алмазов (например, при шлифовании крайне твердых деталей).

По конструктивным признакам модели торцевых фрез могут быть цельными или сборными (основную категорию выделить сложно). В первом случае это монолитные варианты, где зубья располагаются непосредственно в корпусе изделий; вторые – со вставными кромками.

По своим формам резцы могут быть скругленными, прямыми и криволинейными (сложными). Геометрия резца во многом определяет уровень интенсивности биения инструмента, а значит, и его износа. Более долговечными являются U-образные лезвия, потому они и применяются при исполнении черновых и получистовых обработок.

По способу установки. Устанавливаются фрезы как на хвостовик (концевые), так и в оправу со шпонкой (надсадной вариант). Такие фрезы удобны для съема металла с уступов чугунных заготовок. Оба вида производятся из быстрорежущей стали, а потому и характеризуются отменной прочностью. Надёжность крепления фрез в обоих случаях высокая.

Классификация фрез по группам применения

Торцевые и плунжерные (угол в плане 10-65 градусов)

Эта группа фрез используется при растачивании под воздействием режущих осевых сил. Собственно, этим они и отличаются от фрез традиционных, где тип нагрузок носит радиальный характер.

Для этого типа фрез характерны малый уровень потребления мощности, низкий уровень шумов. Эффективность этих фрез особенно проявляется при выполнении операций по глубоким, узким, закрытым пазам, а также углам карманов (после осуществления операций вчерне).

Сюда же отнесём и изделия с малыми главными углами, особенно привлекательными тем, что они значительно повышают подачу, не перегружая пластины за счет тонкой стружки. Тонкость заключается в том, что не следует приближать лезвие к позиции перпендикулярной поверхности детали, иначе надо будет сильно увеличивать глубину обработки.

Торцевые (угол в плане 45 градусов)

Это общий вариант со следующими особенностями:

- относительно низкая степень вибраций, в том числе и при нежестких настройках (особенно выгоден при больших вылетах);

- обладают эффектом снижения толщины стружки, за счет чего можно абсолютно спокойно увеличить производительность исполняемых операций.

С углом в плане 90 градусов

Инструменты для более специфичных операций. В технологическом смысле:

- детали, закрепляющиеся нежестко;

- детали, имеющие тонкие стенки;

- заготовки с уступами под прямым углом (перпендикулярно оси).

Для них характерны небольшие действующие силы, что и обеспечивает их популярность.

С большим радиусом круглые пластины

В значительной мере упрощают процесс врезания под углом, а потому применяются и в сложных случаях, и при общей профильной обработке. Имеют прочнейшие кромки, способные продуктивно снимать слои жаропрочных сплавов с категорией ISO S. Ценно то, что это происходит плавно и с высокой производительностью. В этом смысле изделие незаменимое и универсальное.

Попутное и встречное фрезерование

Значительное количество торцевых операций, исполняемых на нежестком оборудовании, производится двумя способами:

- схема встречного фрезерования, когда резка и подача стола направляются по разным векторам;

- схема с попутным фрезерованием (направление резки и подача стола идут по одному вектору).

В пользу второй схемы приводится довод о том, что при встречной схеме операции, которая в начале процесса незначительно нагружает резак, возникает пластическая деформация материала детали, это приводит к некоторому его упрочнению, а значит, и к излишнему износу пластин.

Поэтому, применяя попутную схему, следует устанавливать ширину фрезеровки примерно в 2/3 ширины инструмента. Тогда при входе пластин пластической деформации тела детали можно будет избежать. Может быть также удобным, изменяя ширину фрезеровки, определить эмпирически, какая именно пропорция между диаметром фрезы и шириной фрезеровки будет оптимальной для данного станка и установленной фрезы.

При уменьшении размеров фрезеровки до 1/2 диаметра фрезы процесс деформирования тела детали также наблюдается, происходит это по причине утончения стружки. Поэтому рекомендуется увеличение подачи на зубец фрезы, что приводит к возрастанию стойкости инструмента и общей производительности. В случаях чистового фрезерования параметры подачи регулируют, исходя из соображения необходимых качеств обрабатываемых поверхностей.

К выбору торцевых фрез стоит относиться внимательнейшим образом. Лучше обратиться к специалистам-инструментальщикам или технологам, чтобы не потратить свои деньги зря.