Виды оправок для фрез и советы по их выбору

Фрезерная оправка является одной из важнейших составных частей, без которой немыслима работа станков, поскольку цель ее использования — передача инструменту момента силы от работающего шпинделя. На больших предприятиях и в маленьких домашних мастерских для обработки деталей из металла применяют резьбонарезной и токарный инструмент. Обычно он устанавливается на токарные и фрезерные агрегаты с ручным управлением либо ЧПУ, а также в многооперационные станки. Для обеспечения эффективной работы требуется верно выбрать как сам инструментарий, так и оснащение к нему, что не только увеличит продуктивность, но и позволит раскрыть все ресурсы металлообрабатывающего агрегата.

Особенности

Оправки выполнены таким образом, чтобы создать условия для максимально плотного прилегания фрезы к корпусу держателя. Фиксирование производится посредством винта.

В процессе работы оправке приходится испытывать основательную нагрузку. В связи с этим для изготовления устройства применяется высококачественная нержавеющая сталь.

Перестановку фрезерных оправок можно осуществлять вместе со сменными пластинами из твердого сплава. Это дает возможность быстро выполнять тяжелые процедуры (обдирку) без механических колебаний и заклинивания инструмента.

Что касается конструктивных особенностей фрезерных оправок, то они специально созданы для аналогичного станка и могут применяться на всех металлообрабатывающих агрегатах. Устройство любого из них находится в зависимости от разновидности последнего и инструментария, однако, по большому счету, различается особенностями конструкции.

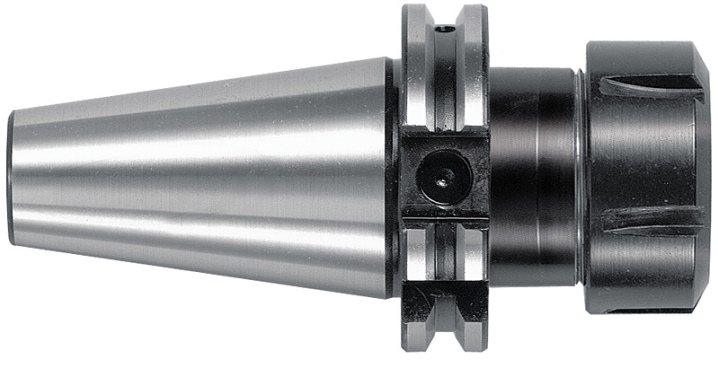

- Коническая форма конечной части сверла. Его вставляют в конусовидное отверстие шпинделя станка. Виды конуса и зажима обуславливают вариабельность модификаций креплений. Для удобства выбора инструмента данные хвостовики приведены к одному стандарту. В случае когда диаметры у них не совпадают, практикуются втулки-переходники.

- Зажимное устройство корпуса для надежного крепления инструментов. Исходя из их разновидностей бывают различные типы зажимов.

Российское оборудование, как правило, оснащается оправками с конусами 7: 24 согласно ГОСТу 24644-81. Иностранными аналогами считаются стандарты ISO, CAT, BT, HSK и конус Морзе. Ключевые различия тут – в конструктивных элементах хвостовиков, а конкретно:

- в наличии дополнительных составных частей;

- в замерах;

- в номинальном быстродействии (например, конусы Морзе предназначены на частоту вращения больше 15 тысяч оборотов в минуту).

Основные характеристики

Перечислим основные технические особенности оправок:

- оснащаются устройством для крепления жесткого типа либо разжимного;

- патроны бывают цанговые, гидравлические, зажимные на болты, пневматические;

- диаметр используемых сверл либо фрез — не более 20 миллиметров;

- возможность инсталляции режущего инструментария разных типоразмеров;

- максимальное отклонение по параллельности в шпинделе – не более 0,02 миллиметров;

- внешний диаметр оправок — не менее 10 и не более 80 миллиметров.

Разновидности

Для любого металлообрабатывающего инструментария подходит определенная оснастка. Для этого первым пунктом является подбор структуры элемента, посредством которого будет выполняться качественный рез.

Стандартная конструкция оправки включает в себя конический хвостовик, который помещается в отверстие на шпинделе (здесь следует сказать о разных размерах хвостовиков и отверстий, поэтому необходимо подбирать под каждый шпиндель надлежащее оснащение), и части, фиксирующие инструментарий.

Опишем основные разновидности оправок, которые устанавливаются на фрезерные станки.

Торцевые

Сюда же можно причислить некоторые дисковые. Фиксация режущего инструментария осуществляется на затягивающийся торцовый винт, та часть, что имеет форму цилиндра, короткая, имеет 2-а направляющих зажимных сухаря, которые предотвращают прокручивание фрезы.

Для праворежущего инструментария оправка должна обладать правой резьбой, для леворежущих фрез, соответственно, – иметь левую резьбу. Фрезерные головки насадного типа и торцевые фрезы изготавливаются с коническим посадочным отверстием разных конфигураций.

Вследствие этого конец оправки делается с метрическим конусом и конусом Морзе, иногда – с Браун и Шарп. В соответствии с ГОСТом оправки с конусностью хвостовиков 7: 24 должны быть изготовлены из стали марки 20Х.

Цилиндрические

Они берутся для таких фрез, как:

- дисковые;

- прорезные;

- отрезные;

- угловые;

- фасонные.

Отличаются насадным способом фиксации. Фрезы надеваются на оправки, в связи с этим крепежные элементы у оправок очень длинные. От прокручивания фрезы на оправке имеется шпонка в пазе режущего инструмента. Зажим фрезы производится поджимной гайкой, которая наворачивается на конец оправки. Для того чтобы была возможность фиксировать различный по ширине инструментарий, на оправку ставятся втулки разной ширины. Если говорить о консольных горизонтально-фрезерных агрегатах, то данные оправки отличаются сравнительно большой длиной.

Вследствие этого они 2-м своим концом фиксируются в серьге хобота агрегата, что, во-первых, придает конструкции жесткость, а во-вторых, дает возможность ставить на оправку одновременно несколько фрез.

Резьбонарезные

Оборудуются зажимным патроном, дают возможность фиксировать инструментарий с посадочным диаметром меньше 20 миллиметров, не предназначаются для использования с большими нагрузками, производятся конструкции обыкновенные, с гидравлической системой зажима и усиленные.

Расточные

Для растачивания применяют две основные разновидности оправок:

- модульная либо сборная система — оправка, оснащенная фланцем, на котором фиксируются разные режущие головки (с 1-2 резцами, для черновой расточки и так далее);

- оправки с неразборными головками револьверного типа – в данном приспособлении имеется зафиксированный на торце блок (либо несколько блоков), на котором уже устанавливаются сами режущие головки, главным образом с настраиваемым вылетом.

Концевые

Эта необычная оправка предназначается для работы со сверлами и концевыми фрезами. Особенность ее состоит в том, что в противоположность всем прочим оправкам ее диаметр больше, чем диаметр отверстия в центре режущего инструмента. Поэтому фреза ни при каких условиях не может фиксироваться на фрезерные оправки сверху. Установка фрезы осуществляется с применением цанговых патронов ER на конце оправки. В качестве инструментария на фрезерные оправки могут фиксироваться не только концевые фрезы, но и, к примеру, сверла. Данные разновидности не предусмотрены для использования с большими нагрузками, производятся конструкции обыкновенные, гидравлические и усиленные.

Оснастка выбирается с учетом цели применения: для больших либо незначительных серий. Зависит от качества или вида обработки. Кроме того, зачастую принимается в расчет и материал, подвергаемый обработке.

Горизонтально-нарезные

Используются на горизонтально-фрезерных станках.

Зубофрезерные

Оправка для червячных фрез дает возможность обрабатывать зуб прямо на токарном станке, что особенно влияет на время простоя при настройке 2-х разных агрегатов, среди которых зубообрабатывающий и токарный. Можно делать цилиндрические шестеренки со спиральным либо прямым зубом и конического вида с прямым зубом.

Такая оправка имеет свойство настраиваться под углом, давая возможность производить косозубые цилиндрические зубчатые колеса. Способность изделия сопротивляться разрушению, а также жесткость гарантируют хорошее качество чистовой обработки поверхности совместно с высокими характеристиками резки.

Червячная зуборезная фреза очень просто заменяется, что дает возможность уменьшить время перенастройки.

Конструктивно оправки подразделяются на:

- жесткие;

- разжимные (зажимные).

Разжимные конструкции оправок изготавливаются следующих видов:

- простые;

- комбинированные (включают в себя несколько простых).

Разновидности комбинированных разжимных конструкций:

- винто-рычажные;

- клино-рычажные;

- рычажно-эксцентриковые.

По степени механизации разжимные конструкции оправок бывают следующих видов:

- ручные;

- механические;

- для автоматической смены инструментария.

Популярные производители

К наиболее известным производителям оснащения для фрезерных станков относятся:

- «Промкомплект»;

- «Технотулс»;

- «Монакс»;

- «АЗТ СК»;

- «НПП ЭлМото»;

- «Киржачский инструментальный завод».

Критерии выбора

В определенных ситуациях для выполнения работ одним и тем же режущим инструментарием на фрезерных агрегатах практикуются разные оправки. Рассмотрим параметры, оказывающие большое влияние на их выбор.

По древесине

Оправки тут подбираются исходя из следующих факторов:

- вид обработки (шлифовальная, токарная, финишная);

- предельно допустимое радиальное биение детали;

- соотношение длины к диаметру обрабатываемого изделия.

По металлу

Металл является гораздо более твердым материалом, чем древесина. Следовательно, здесь устанавливаются следующие критерии подбора:

- минимально допустимая точность позиционирования рабочего инструмента;

- наименьшая необходимая величина снятия материала за один проход;

- предельная частота вращения рабочего вала металлорежущего станка.

Советы по эксплуатации

Особенности использования оправок:

- не допускается фиксация режущего инструментария, если между ним и основной осевой линии, по которой осуществляется вращение, имеется отклонение;

- возможно изготовление деталей, необходимых для комплектования оправок из сталей, сопротивление деформации и разрушению которых устанавливается согласно ГОСТу 31.1066.04-97;

- поверхность станка должна быть без изъянов: окалины, следы ржавчины, царапины, трещины;

- запрещено устанавливать инструментарий, который не рекомендуется изготовителем;

- способ фиксации для определенного метода обработки должен не допускать самостоятельное вращение оснащения;

- оснастки должны обладать такими габаритами и конфигурацией, чтобы не создавать затруднений для правильного функционирования станка;

- при возникновении циклического движения детали в поперечной оси необходимо без промедления выключить агрегат и ликвидировать причины их возникновения;

- соприкасающиеся в процессе работы поверхности необходимо смазывать, незамедлительно убирать загрязнения и стружку с основных компонентов агрегата;

- поверхность корпуса обязана обладать показателями шероховатости, которые соответствуют требованиям ГОСТа 9378.

При фрезеровании, когда необходима оптимальная жесткость, следует использовать оправки для фрезерных агрегатов большего диаметра и применять вспомогательные подвески. Структура оправки для фрезы непосредственно зависит от применяемого инструментария и модели станка.