Выбираем фрезерные тиски

При производстве столярных и слесарных работ необходима надежная фиксация деталей перед тем, как проводить распиловку, сверление, строгание. Специальное устройство механического принципа действия, которое используется для такой фиксации заготовок, называется станочные тиски. Используют это приспособление при необходимости безопасной обработки детали, для хорошего уровня фиксации, и чтобы обе руки были свободны.

Особенности

Устройство выполняет две задачи: фиксирует обрабатываемую деталь крепко и положительно влияет на качество ее обработки. А также достигается хорошая скорость выполнения.

Сложно найти рабочее место, которое не оборудовано фрезерными станочными тисками. На производственных предприятиях, где массово изготавливают детали, рабочие места оборудуют специальными устройствами, которые позволяют фиксировать их. Там, где производство небольшое или выполняют ремонт, либо есть собственная мастерская в гараже, тиски – устройство, которое сложно переоценить.

Главным и значительным параметром для станочных тисков является жесткость. Отсутствие визга, который режет слух, при обработке детали достигается с помощью жесткости тисков. Без этого фреза могла бы дребезжать. Инструмент, который стоит дорого, просто вышел бы из строя раньше намеченного срока эксплуатации. Поверхность детали также не была бы обработана должным образом, имела шероховатость. Такие детали часто бракуются, что приводит к потерям финансов.

Универсальные слесарные тиски снабжены рифлеными губками, а станочные – имеют всегда гладкие губки. Поверхность должна быть обработана – использование чернового варианта сразу после того, как они были отлиты, исключено. Обработка губок проводится на режущем инструменте (применяют фрезу или долбяк). Следующим этапом является шлифовка. Используют плоскошлифовальный станок, с помощью которого удается достичь нужного результата: шероховатость и форма поверхности приобретают заданные значения.

Выпуск любой продукции, в том числе станочных тисков для ЧПУ, имеет комплектацию, соответствующую требованиям необходимого стандарта – ГОСТа (государственный стандарт):

- тиски соответствуют требованиями ГОСТ 16518-96;

- использование болтов в комплекте – 13152-67;

- тисков – 4045-75;

- прихватов – 4735-69;

- прижимов – 18758-80.

Назначение

Движение в станках, оснащенных поворотным устройством, выполняется за счет инструментов, а не детали. Этот принцип помогает сократить расходы на поворотный механизм. Однако выполнение работы с обратной стороны детали от мастера возможно теоретически. Практически выполнить это маловероятно, видимость заготовки мастером при выполнении работы почти отсутствует.

Хорошим примером будет служить приведенная дальше ситуация. Необходимо обработать деталь из металла, форма которой – брусок. На каждой стороне должна быть выполнена выемка, форма которой – полуцилиндр. Мастер не видит фрезу и не знает, доходит ли она до места окончания обработки – этого не позволяет высота заготовки. На детали можно внести исправления, если фреза не выполнила свою работу до конца. Но есть сложные выемки, при которых такое не представится возможным.

При использовании станочных тисков поворотных 160-250 мм ситуация другая. Мастеру придется остановить работу для обхода станка, чтобы потом ее продолжить. Фреза должна быть заранее отведена.

Возможно использование поворотных тисков, на которых мастер выполнит разворот детали в необходимом направлении. Отличаются оба варианта временем в 1 минуту, производительность увеличится при этом на 25%.

Станочные фрезерные тиски используют при работе на устройствах, где осуществляется машинное управление, по ряду причин.

- Программирование станка можно осуществлять так, чтобы заготовка, подлежащая обработке, поворачивалась с той стороны, где ее видно. Мастер сможет контролировать процесс обработки. Это ему пригодится особенно при введении новой программы в эксплуатацию. Ошибку можно увидеть сразу, а не после изготовления детали.

- Есть ситуации, в которых необходим поворот заготовки, а фреза должна остаться на месте. Это может быть изготовление идеального круга.

- Большое количество заготовок удобно в обработке при фиксации в повернутых на 90° станочных тисках. После чего устанавливается рабочее положение.

Устройство и принцип работы

Обрабатывая металлические, деревянные или пластиковые детали на фрезерном станке, их фиксируют в тисках. Простота устройства дает возможность установить их в домашней мастерской и на производственных предприятиях разной величины.

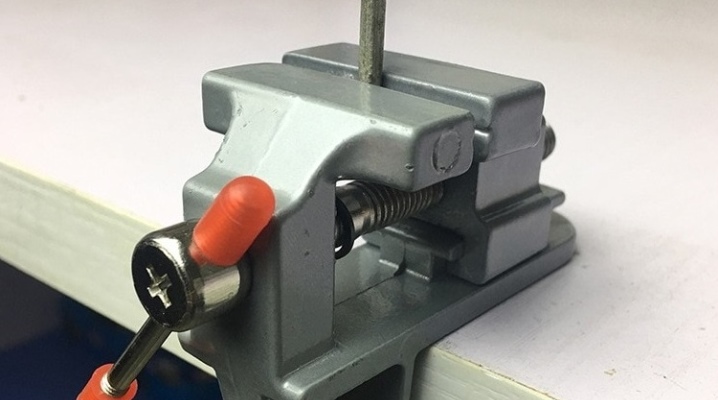

Основные элементы тисков – пара губок, которые находятся друг напротив друга. С их помощью фиксируется деталь для дальнейшей обработки с помощью станка. Зажим происходит за счет действия винтов, имеющих резьбу, и приводится в действие с помощью рук. В тисках есть движущаяся губка, и есть неподвижная, закрепленная на станине. Так обеспечивается фиксация детали.

Конструкция механизма фиксации имеет винт, снабженный ходовой резьбой, в форме трапеции. Механизм соединен с движущейся частью, которая приводится в движение во время вращения благодаря тому, что во внутренней части находится гайка. Мастер руками вращает вал, приводя в движение пневматический цилиндр и эксцентрик. С помощью специальных отверстий, которые имеет фрезерный станок, происходит фиксация тисков на нем.

Обзор видов

Рынок предлагает множество моделей и разновидностей, которые имеют свою область применения. Разделение фрезерных тисков производят на:

- тиски с гидравликой;

- поворотные станочные устройства;

- глобусные;

- самоцентрирующиеся;

- синусные;

- пневматические.

Станочные поворотные

Устройство имеет основной элемент – ротационный диск. С его помощью перемещают деталь по программным параметрам, заданным, чтобы обработать ее. Для фиксации тисков имеется плотный зажим. Он напоминает стержень, на котором имеется резьба. Происходит вынос регулятора за пределы поворотной части. Ротационный диск снабжен специальными углублениями, что позволяют надежно зафиксировать устройство ручного управления. Оно имеет две пластины из металла, находящиеся друг от друга параллельно.

Регулировка на станине осуществляется с помощью специального стержня. На нем нарезана резьба, и он имеет перпендикулярное расположение. Противоположная сторона оснащена ручкой. Подбор технических характеристик, которыми обладает приводной вал, осуществляют с соблюдением главного условия – губки при эксплуатации не должны повреждаться. Такие параметры позволяют производить регулировку расстояния от одной губки до другой и усилия сжатия. Чтобы мастеру было легче работать, некоторые модели тисков имеют обе подвижные губки и снабжаются рычагом для сжатия деталей с ускорением.

Применение ручных тисков с поворотным механизмом осуществляется в условиях небольших мастерских частного характера, где обрабатывают хрупкие материалы. Они могут быть повреждены автоматическими устройствами.

Регулировка вручную дает контроль зажима и возможность рассчитать силу. Стоят недорого.

Пневматические

В конструкции основания имеются две ротационные пластины, тиски имеют параллельные пластины и снабжены рельсами. Регулировка осуществляется с помощью трубки, она имеет соединение с движущейся частью станины устройства. Ручной или электрический насос нагнетает сжатый воздух. Когда нужно зафиксировать заготовку, подается воздух в трубке, соединенной с поршнем, который двигается вперед. Для того чтобы ослабить усилия, и разомкнуть губки тисков, осуществляют переключение пневмораспределителя, чтобы стравить воздух из системы.

Станки с программным управлением оснащены тисками, имеющими электропривод. В такой модификации они вращаются автоматически, когда деталь обрабатывается. Процесс фрезерования проходит с хорошей эффективностью, сила сжатия больше, чем при использовании ручного устройства.

Гидравлические

Принцип действия и конструктивное решение такое же, как в пневматических тисках. Но они наполняются не сжатым воздухом, а жидкостью.

Часто используется вода, но при необходимости большего усилия могут применить жидкость с увеличенной вязкостью и более упругую. Нужно заметить, у гидравлических станков насос не открыт, чтобы забирать окружающий воздух, а соединен со специальным резервуаром, в котором находится жидкость.

Применяют гидравлические устройства на производственных предприятиях различного типа, у которых есть возможность приобретать дорогое и высокоэффективное оборудование, позволяющее полностью автоматизировать процесс. Тиски с небольшой мощностью встречаются в обычной мастерской. Но их преимущество перед ручными моделями вызывает сомнения.

Правила эксплуатации

Чтобы не повредить заготовки и не травмировать сотрудников на рабочих местах, следует придерживаться рекомендаций специалистов.

- Стоит воздержаться от применения тяжелых предметов для фиксации заготовок. Это отрицательно подействует на точность конструкции.

- Установка устройства выполняется на рабочем столе, там же проводят и его закрепление.

- Тиски используются, как вспомогательное оборудование, когда заготовку обрабатывают с помощью фрезерного станка.

- Зажим заготовки осуществляется с помощью губок, по каждому материалу проводится отдельный расчет усилия.

Когда работы выполнены, делают чистку тисков, удаляя стружку и загрязнения. Затем проводят смазку устройства. Соблюдая технологические требования и технику безопасности для фрезера, мастер сможет производить качественную обработку деталей с помощью станка.

Для удобной обработки заготовок в определенном положении их фиксируют на рабочей поверхности с помощью станочных фрезерных тисков с поворотным механизмом. С их помощью достигается высокое и точное усилие сжатия детали. Существует несколько разновидностей таких устройств и каждое имеет свои плюсы и минусы.

Об использовании фрезерных тисков смотрите далее.