Все о токарных станках с ЧПУ

Знать все о токарных станках с ЧПУ важно как рядовым пользователям, так и начальникам крупных предприятий. Необходимо разобраться с моделями по металлу и дереву, настольными станками для работ и другими разновидностями, с цанговыми патронами для них. Также стоит изучить нюансы обработки на мини-станках и другие целевые аспекты.

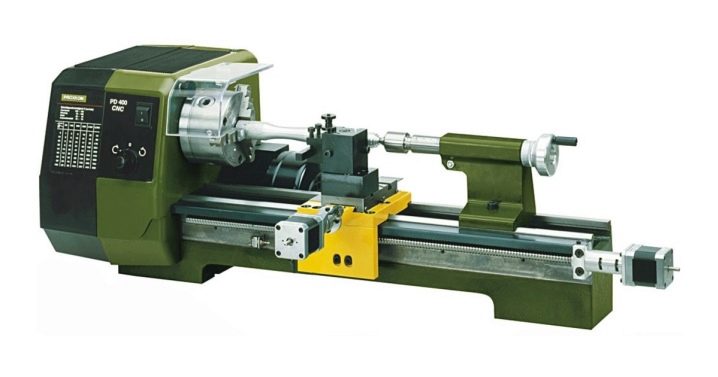

Конструкция и принцип работы

При характеристике токарных станков с ЧПУ нельзя обойти стороной то, как это самое числовое управление работает. Знание его особенностей не менее важно для грамотной обработки, чем владение основными принципами резания и режимами функционирования. Крупные промышленные аппараты управляются при помощи ПК. Работа рядовых станков бытового уровня координируется обычно встроенной электроникой. Разница между моделями может заключаться и в том, могут ли они принимать стандартизированный G-код или нет.

Специализированное устройство высокого уровня может применять разнообразные пакеты программ, использовать данные, получаемые за счет трехмерного моделирования. Сокращенно такое оборудование именуется CAD/CAM. Разработан ряд относительно простых программ, подходящих даже для неопытных пользователей.

G-код используется с 1970-х годов, он освоен неплохо и не вызовет никаких проблем при использовании.

Своего рода «переводчиком» между CAM и станком выступает особая программа — подпроцессор. У токарного оборудования с ЧПУ может быть предусмотрено несколько осей движения. Само передвижение по ним идет или по прямой траектории, или с поворотом. Разработчики в ряде случаев предусматривают оба этих режима. При лазерной или водоструйной резке системы обычно обходятся парой линейных осей, а вот фрезерная техника имеет чаще всего минимум 3 оси; к ним могут добавляться поворотные направления.

Практически все контроллеры ЧПУ способны уверенно отрабатывать только прямые и круговые движения. При этом ход по круговой линии ограничивается главными плоскостями осей координат. Каждое движение по поворотной направляющей оценивается техникой как линейный ход, однако вместо расстояния тут будут градусы. Допускается в ряде случаев интерполяция линейных и поворотных осей. 100% их в норме синхронизируются, что представляет собой крайне трудную – даже при современном уровне технологии – задачу.

Принципиальные прототипы токарных станков появились еще в XVIII столетии. Несмотря на существенное развитие, главные, принципиальные моменты в работе остались без изменений. В число основных узлов входит передняя бабка. Такую деталь преимущественно отливают из первоклассного чугуна. Внутри находятся устройство, переключающее скорости, и шпиндель (вал, выполненный на манер металлической трубки).

Поверх бабки фиксируют болванку создаваемой детали. Вращение заготовки происходит благодаря КПП. В концевой части вала оформляется резьба, позволяющая закреплять патрон. Важным моментом в классификации являются как раз конструктивные особенности патрона либо его замена на планшайбу. Обязательно добавляется конусообразная прорезь, позволяющая установить передний центр.

Нормальное движение шпинделя было бы невозможно без использования подшипников, лишенных люфта. Обычно применяется пара подобных элементов. Особенности шага при получении нарезов задаются при помощи гитары сменных колес. Значима и роль фартука — благодаря ему проворачивание вала хода превращается в перемещение суппорта, реализующееся в двух направлениях.

Станину традиционно для тяжелых станков делают из прочного металла (чаще всего чугуна).

Станок обязательно оборудуется суппортом. Без этого компонента токарям пришлось бы держать инструмент руками, и говорить о высокой производительности, приемлемой точности техники не приходилось бы. Суппорт имеет сложное строение. В его состав входят:

-

поперечные салазки;

-

каретка;

-

упомянутый выше фартук;

-

резцовые салазки;

-

держатель резца.

Важную роль в работе токарного оборудования с ЧПУ играет ротационная вытяжка. Так называют методику изготовления пустотелых элементов вращения на основе листовой либо полой заготовки. Альтернативное название — давильно-обкатная обработка роликом. Для ротационной вытяжки нужны гидравлические либо электрогидравлические суппорты. Форма детали локально изменяется, а ее стенка становится тоньше.

Прямой вариант вытяжки нужен для получения цилиндрических конструкций. Линейные размеры изделий будут весьма велики, а их стенки не слишком толсты. Внешний контур оправки должен оказаться тем же, что и у протягиваемой заготовки. Обратное вытягивание подразумевает противоположное (по отношению к подаче) перемещение роликового механизма.

Допускается использование оправок, уступающих детали по размеру.

Такие методики подходят для производства:

-

реактивных моторов;

-

прожекторных корпусов;

-

экранов мощных осветительных ламп;

-

конических сегментов выхлопных труб;

-

корпусов подшипников;

-

задних кожухов компрессоров;

-

других трубчатых деталей большой массы с переменной толщиной.

Задние бабки позволяют зафиксировать свободные концы больших металлических деталей. На них фиксируют сверла и иные вспомогательные инструменты. Встроенная середина иногда крутится, хотя возможно и более простое исполнение; вращение зато позволяет добиться повышенной производительности. В состав короба с электротехнической начинкой входят клавиши, рукояти и тумблеры. Наряду с перечисленными деталями, могут также присутствовать:

-

цанги;

-

планшайбы;

-

хомуты;

-

люнеты;

-

оправки.

Главными практическими характеристиками являются:

-

наибольшее сечение обрабатываемых болванок;

-

дистанции между центрами рабочих бабок;

-

предельная толщина заготовки, ставящейся над суппортом.

Приводные ремни могут делаться на основе:

-

брезентовых лент;

-

прорезиненных тканей;

-

иных прочных материалов.

Назначение

Главное различие между разными токарными станками состоит в том, на какой материал рассчитан режущий элемент. Наиболее распространены системы, работающие по металлу либо дереву. Путать их и считать взаимно заменяемыми категорически нельзя. В основном токарная обработка практикуется для заготовок, имеющих форму тел вращения. Речь идет о валиках, втулках, полуфабрикатах для зубчатых колес и так далее.

Обрабатываемые детали вращаются, а резец движется поступательно (как говорят профессионалы, это движение подачи).

Основными рабочими манипуляциями выступают:

-

обработка торцевых поверхностей;

-

нарезание резьбы;

-

вытачивание канавок;

-

обработка торцов;

-

сверление;

-

зенкерование;

-

развертка отверстий (и это далеко не полный список).

Для выполнения таких работ используют:

-

развертки;

-

зенкеры;

-

плашки;

-

метчики;

-

сверла и другие приспособления.

Обзор типов

Позиционные

Такие приспособления могут справляться с какими угодно заготовками. Они рассчитаны на работу по точечной методике. Перемещение обеспечивается в двух взаимно перпендикулярных направлениях. Позиционный режим используется и в более совершенных аппаратах — но не при основной деятельности, а при перемещении рабочей части.

Контурные

Такой вариант не слишком автономен. Несмотря на оснащение ЧПУ, постоянное вмешательство человека все равно необходимо. Траекторию задает сам оператор. Характерная особенность — согласованное перемещение по двум и более направлениям в системе координат. Передвижение по всем осям происходит со сбалансированными скоростями.

Универсальные

Их еще называют адаптивными системами. Такой аппарат может одновременно заменять контурное и позиционное оборудования. Подобный уровень функциональности соответствующим образом оплачивается. Столь совершенная техника нужна в основном для больших предприятий, выполняющих значительное количество видов работ.

В домашних условиях и рядовых мастерских более предпочтителен окажется простой настольный мини-станок.

Другая классификация

По размещению шпинделя

Горизонтальный способ монтажа выбирают, если приоритетом будет обработка пазов как пальцевыми, так и дисковыми фрезами. Особенность такого метода организации — возможность движения в трех взаимно перпендикулярных направлениях. Вертикальный тип позволяет работать с деталями большой массы. При этом они могут иметь крупный диаметр, но сравнительно ограниченную протяженность. Горизонтальные аппараты обычно включают арочную колонну, которая не скручивается при приложении нагрузки вдоль шпиндельной оси.

По расположению направляющих

По этому показателю техника может относиться к:

-

вертикальной;

-

горизонтальной;

-

наклонной (но на том градация далеко не закончена).

Токарно-винторезный станок считается универсальным оборудованием. Его широко применяют в серийном и локальном производствах. Такой аппарат сумеет и резьбу нарезать, и другие виды обработки выполнить. Токарно-карусельные модели работают с крупногабаритными заготовками. Они прорезают пазы, точат поверхности, шлифуют и фрезеруют.

Токарно-револьверный станок работает только с калиброванными прутками. Они могут быть выточены, расточены или зенкерованы. Допускаются также и развертывание, и создание нарезов. Токарно-фрезерные обрабатывающие центры, как следует уже из названия, выполняют и токарные, и фрезерные манипуляции. Еще существуют автоматы продольного точения и многошпиндельные токарные машины (последний тип неплохо справляется даже со сложными заготовками).

Системы с бесступенчатым приводом позволяют непрерывно менять частоту кручения шпинделя. Обработка заготовок внутри и снаружи проходит идеально — и на высоких скоростях. Бесступенчатое оборудование служит долго, не подвержено сбоям. Трубонарезные системы способны работать только со стальными заготовками.

Дополнительно выделяется градация по степени точности: от максимально точных до нормальных и имеющих сравнительно высокую погрешность.

Маркировка

Буквенно-цифровые маркировки токарных станков с ЧПУ строятся по следующей структуре:

-

первый знак — группа принадлежности (всегда цифра 1);

-

второй знак — производитель или поколение оборудования;

-

далее идет тип станка;

-

начиная с 4-го символа отмечаются отдельные ключевые параметры станка;

-

после цифр идет буква, показывающая модификацию либо категорию точности (это присутствует не всегда).

Популярные модели

Среди современных токарных станков выгодно выделяется Jet BD-8VS 50000911M. Такой миниатюрный аппарат имеет привод мощностью 0,6 кВт. Шпиндель может крутиться со скоростью до 2500 витков за минуту. Текущая скорость обозначается на дисплее. Типовой набор подразумевает трехкулачковый патрон с сечением 10 см.

Предусмотрена пара продольных подач, действующих автоматически. В держатель ставят от 1 до 4 резцов. Шестерни изготавливаются из первоклассного закаленного металла. Длина рабочей зоны равна 40 см. Предусмотрен хороший защитный экран.

Proma SM-300E 25951830 работает при сетевом напряжении 220 В и имеет мощность 0,3 кВт. Шпиндель может крутиться на скорости от 100 до 2500 оборотов за минуту. Поперечный шпиндель ходит на 6,5 см. Охлаждение отсутствует. Масса аппарата — 40 кг.

Для работы по дереву можно использовать «Энкор Корвет-74». Такой токарный станок весит 77 кг и довольно устойчив. Шпиндель способен крутиться со скоростью 500—2000 витков за минуту. Манипуляции с компактными заготовками могут быть выполнены при помощи планшайбы. Передняя бабка поворачивается по мере надобности.

Среди оборудования российского производства выделяется модель «Кратон» MML-01». Такой станок рассчитан на заготовки с круглым сечением. Конструкция работает от напряжения 220 В. Скорость шпинделя регулируется. При его вращении можно использовать реверсивный режим; благодаря прочности аппарата он довольно надежен.

Заслуживает внимания и продукция других производителей из России. Хорошим примером является настольный токарно-винторезный аппарат «Витязь» 1Н628В. Электрическая система расходует 1,1 кВт тока. Станина оснащена направляющими из закаленного металла. Модель может варьировать скорость вращения от 50 до 2200 оборотов за минуту.

Оснастка и комплектующие

Токарные станки с ЧПУ традиционно оснащаются различными приспособлениями. Внимания заслуживают:

-

кулачки;

-

люнеты;

-

комбинированные центровочные сверла;

-

патроны;

-

центры.

Традиционно для токарного станка используют резцы. Они отличаются по направлению подачи и кругу решаемых задач. Одни изделия создают резьбу, другие отделяют участки от прутов, третьи позволяют накладывать фаски или выполнять иные работы. Приводной инструмент оценивают по материалам (их характеристики во многом определяют параметры готового изделия и его функциональность).

Цанговый патрон (он же цанговый зажим) обеспечивает быструю фиксацию и демонтаж различных вспомогательных изделий.

Нужно также упомянуть такие блоки и дополнительную оснастку, как:

-

метчики (особенно важны для нанесения резьбы);

-

плашки (формирующие резьбу с внешней стороны);

-

зенкера;

-

сверла;

-

напайки (повышающие прочность других инструментов);

-

револьверные, шлифовальные и фрезерующие головки;

-

резьбонарезные головки.

Нюансы выбора

Для подавляющего большинства заказчиков вполне достаточно будет станков высокой точности. Но если организуется ответственное производство или планируется выпускать прецизионную продукцию, нужна уже техника с повышенной точностью, чтобы гарантировать максимальное соблюдение параметров. Обязательно надо обращать внимание, конечно, на целевой обрабатываемый материал — в том числе на конкретные породы дерева или сорта металлов и сплавов.

Определившись с этими показателями и изучив отзывы, можно переходить к оценке технических параметров.

Настольные миниатюрные станки компактны и легки. Они потребляют максимум 0,4 кВт, однако при этом не позволяют обрабатывать массивные детали. Такую технику охотно покупают для дома или небольших сервисов. Более широкий спектр операций может выполнить полупрофессиональный аппарат мощностью 0,5—1 кВт. С подобным устройством уже можно развернуть мелкосерийное производство.

Для заводов и фабрик покупают самые крупные и тяжелые образцы. Они могут гарантировать высочайшее совершенство продукции в больших масштабах. Надо обратить внимание еще на:

-

сетевое напряжение (в ряде случаев мощные системы могут работать только на токе 380 В);

-

диаметр обработки заготовки выше станины;

-

длину закрепляемых деталей.

Программирование

Процесс наладки и настройки станка с ЧПУ без задания программы или нескольких программ почти невозможен. Ручное программирование подразумевает подготовку текстового кода программы, которую затем переносят в память устройства с использованием накопителей информации либо кабелей. Также можно применять командные стойки (для задания более сложных типичных режимов). Наиболее продвинутым решением является использование интегрированных автоматических систем. Они должны охватывать весь цикл производства.

В программах должны быть прописаны:

-

параметры заготовок;

-

системы координат;

-

нулевые точки;

-

подбор обрабатываемых поверхностей;

-

расчет проходов;

-

закладка режимов резания.

Техника безопасности в работе

Очень важно носить спецодежду (которая должна быть надета правильно). До запуска токарного станка следует проверять надежность креплений всех частей и качество заземления. На станке и его рабочем столе не должно быть посторонних предметов.

К вращающимся деталям нельзя подходить близко или подносить любые части тела. Все замеры проводят только заблаговременно.

Рабочий инструмент должен находиться строго на своем месте. Рукава должны быть подвернуты или застегнуты на пуговицы, волосы — острижены, убраны под головной убор. Нельзя работать на станке, если поврежден корпус или нарушена изоляция проводов. Заметив любую неполадку, надо немедленно уведомить мастера или ремонтную службу, до устранения проблем — работу возобновлять нельзя.

Другие нюансы техники безопасности:

- использовать лишь исправные инструменты и оснастку;

-

поднимать тяжести свыше 16 кг лишь подъемниками или с привлечением помощников;

-

исключить установку и обслуживание станка в процессе работы;

-

снимать стружку со станка только особым приспособлением;

-

исключить загромождение проходов;

-

предотвращать залив пола охлаждающей жидкостью и маслами;

-

регулировать электроаппаратуру только после остановки станка;

-

срочно останавливать работу при искрении;

-

тщательно регулировать освещение;

-

останавливать станок при самом коротком даже простое;

-

работать максимально осторожно и аккуратно, без лишней торопливости.