Делаем распиловочный станок своими руками

Пильный станок в значительной мере облегчает работу лобзиком – он способен заменить его. При этом распиловочные швы оказываются предельно ровными, будто заготовки распилены на заводе. Пильный станок – мини-версия пилорамы: по ровным распилам он не уступает ей, разница лишь в длине заготовок: на пилораме она достигает десятков метров.

Требования к самодельным станкам

Прежде чем приступить к изготовлению станка, подготавливают эскиз. Если взяться за дело серьёзно, то мастер перенесёт это всё на чертёж. Но в свободном доступе лежат десятки, если не сотни, вариантов чертежей такого станка под конкретные условия (метраж мастерской или гаража).

Станок включает в себя:

- раму (станину);

- столешницу с установленной на ней циркулярной пилой;

- пульт управления.

Вся электрика соединена при помощи силовых кабелей. Настольный станок не должен оказаться с чрезмерно большими габаритами – вы вряд ли станете распиливать на нём доски и листы древесины длиной больше нескольких метров: этого не позволит длина помещения.

Основа из стальных конструкций и кронштейнов служит опорой для вала с приводом. Столешница с прорезями жёстко закреплена на раме стола, она не перемещается, в отличие от заготовки, которая, в свою очередь, движется по направляющим. В комплектацию электрики станка входит, помимо привода и пульта с кнопками, понижающий обороты двигателя трансформатор. Переключение оборотов двигателя соответствует тому напряжению, которое выдаётся путём коммутации отводов, обеспечивающих это ступенчатое переключение.

Габаритная мощность трансформатора – не менее нескольких сотен ватт, но для бытовых задач подойдёт двигатель с потребляемой мощностью не более киловатта. Главное требование к станкам, выполняющим распиливание древесины и пиломатериалов на её основе, – запас прочности, надёжности и устойчивости не ниже трёхкратных нагрузочных величин, это поможет избежать аварии на таком агрегате и возможных травм у рабочих. Допускается применение несущей основы стола из стали и древесины, однако такой стол должен выдерживать не менее нескольких сот килограммов нагрузки.

Идеальный вариант – стальной верстак, в столешнице которого имеется прорезь под пильные диски.

Простейший вариант распиловочного агрегата – на основе ручной пилы. Станок, изготовленный своими руками в таком исполнении, справится с работами по цельному дереву и ЛДСП, распилит МДФ и другие композитные материалы, одним из основных компонентов которых являются древесные опилки или деревянная пыль.

Перед подготовкой чертежа станка учитывается глубина разрезания (на сколько сантиметров в деревянную заготовку заходит пильный диск). Это значит, что пропилить доску или брус насквозь, по толщине превышающие ход диска в слоях древесины или композитного деревоматериала, не удастся – пропил выйдет глухим, в виде тонкой и узкой канавки. Самый большой диск, имеющий диаметр до 26 см, вряд ли позволит распилить доску или брус, бревно толще 8 см: здесь учитывается толщина столешницы, которая не должна прогибаться под тяжестью перемещаемой заготовки. Обычные доски и толстая фанера пропиливаются без особых затруднений.

Для большей толщины обрабатываемых заготовок в схеме станка предусмотрен подъёмник, позволяющий приблизить ось привода к заготовке настолько, насколько это возможно без застревания диска непосредственно во время работы. Заметное торможение диска при существенной, близкой к максимальной нагрузке двигателя приведёт к снижению оборотов его в несколько раз, отчего последний перегреется и сгорит. В этом случае не требуется давать значительную нагрузку – либо стоит уменьшить питающее напряжение, используя всё то же трансформаторное переключение на пульте.

Для чернового распила частота оборотов может оказаться низкой, но для чистовой обработки без высоких оборотов (от 5000 в минуту) не обойтись. Если обороты двигателя оказались в пределах 3000… 4500 оборотов в минуту, то станина собирается из массивных деревяшек, уменьшающих интенсивность вибрации при работе.

Эскиз и чертёж станка учитывают также эргономичность (удобство использования и безопасность при работе) агрегата. Кнопки управления пульта должны расположиться в определённой последовательности, исключающей случайный, внезапный пуск неподготовленного к работе станка. Доступ к пильному диску должен быть ограничен, чтобы рабочий не получил травму.

Защита электрики, на которой присутствует высокое напряжение 220 или 380 вольт, также входит в перечень обязательных требований.

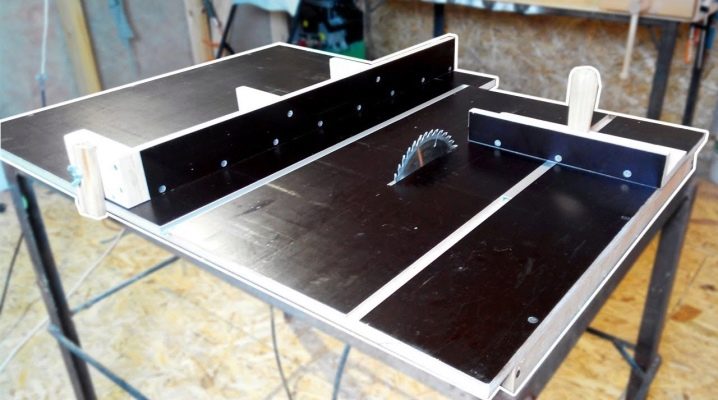

Как сделать из циркулярной пилы?

Вначале собирается стол – основа распиловочного агрегата, к примеру, с высотой ножек до 90 см и высотой подвеса столешницы порядка 95 см. С этой целью сваривается стальной каркас – для ножек это квадратная профтруба 50*50 мм с толщиной стенок не менее 3 мм. Для царги (усиливающей проставки) берётся прямоугольный профиль, к примеру, 40*20 и толщиной стенок не менее 2 мм.

Так называемый подстольник – основа с горизонтальными перекладинами – также варится по периметру из отрезков всё той же профтрубы 50*50 мм. Для дополнительного усиления используются диагональные (угловые) проставки, спиленные и приваренные под углом в 45 градусов. Они представляют собой отрезки профтрубы 40*20 мм. Их присутствие необходимо – только с их помощью можно соорудить по-настоящему усиленный стол, который не будет раскачиваться при сильных толчках, нередко сопровождающих пропускание распиливаемых заготовок в пределах направляющих.

Для столешницы применяют листовую сталь толщиной 2… 3 мм. Излишне напоминать, что такой верстак окажется тяжеловат – по сравнению с деревянным его аналогом, но, по крайней мере, он прослужит домашнему мастеру много лет – всю жизнь. Размеры столешницы для верстака редко превышают 2 м2 (1*2 м), с учётом поправки на отступы.

Для большего удобства столешница сверху – по периметру – обваривается стальным уголком, к примеру, 20*20 мм (толщина стенок – порядка 2 мм). Чтобы убрать 2-миллиметровый перепад, сформированный уголками, сверху кладут – с поправкой на размеры – ещё один лист стали с толщиной, равной толщине стенок окантовочных уголков. Получившийся стол обладает высокой прочностью и двух-трёхкратным запасом по допустимому весу и нагрузке.

После того как стол готов, снизу устанавливаются монтажные направляющие для привода. Изготавливаются они всё из той же стальной профтрубы квадратного или прямоугольного сечения. Для полноценной и правильной установки, возможно, только что изготовленный стол предстоит кантовать, чтобы добраться до его нижней стороны и разметить столешницу для фиксации заготовок.

Предпочтительно использовать болтовые соединения с потайными головками – те, в свою очередь, не возвышаются снаружи (сверху) над поверхностью столешницы. При необходимости монтаж направляющих дополнительно закрепляют сварочной прихваткой или короткими швами, наложенными по ходу размещения данных элементов.

Всё это не позволит циркулярке соскочить при рабочей нагрузке на неё от распиливаемых заготовок.

Затем монтируется сама циркулярка, подводится сетевой кабель, устанавливаются выключатель (сверху на столешнице или на боковинах/фронтонах рамы стола). Перед установкой циркулярки в столешнице выпиливается технологическая щель – для самых больших дисков её длина может составлять не менее 30 см.

Установив циркулярку, смонтируйте направляющие. Они должны быть настраиваемыми. Для них высверливаются технологические щели, перпендикулярные ходу пильного диска – поближе к торцам столешницы. Для прижима и фиксации направляющих в нужном положении применяются гайки-барашки с болтами и гроверные шайбы.

Ход (раздвигание) направляющих должен вписываться в большинство типоразмеров заготовок древесины. Так, для доски и бруса общая ширина хода направляющих станка составляет порядка 30 см.

Если вам предстоит пилить фанерные листы, то направляющие можно в любой момент снять (они отсоединяемые), а фанерный лист выставить и закрепить по краям столешницы, используя, например, струбцины. Но такой станок должен обладать перемещающимся (хотя бы вручную) приводом, движущимся вдоль линии распила заготовки, при этом технологическая щель занимает больше половины длины столешницы. Для перемещения привода используется система роликов на закрытых с обеих сторон промподшипниках, двигаемая посредством штанги-ручника.

Изготовление из ножовки

Ручной мини-станок на основе ножовки по металлу представляет собой аналог электролобзика. Данный настольный вариант является не настолько маленьким, как это кажется поначалу – потребуется свободное место на приличном по размеру столе.

Для рамы станка необходимо подготовить:

- отрезок швеллера;

- круглая труба;

- отрезки стальной пластины;

- в качестве привода – любой двигатель мощностью не более 850 Вт.

Инструкция по изготовлению станка заключается в следующем.

- Отрежьте фрагмент трубы длиной в полметра. Понадобятся и более короткие отрезки трубы большего диаметра, чем данный отрезок. Эти отрезки выполняют функцию втулок.

- Наденьте эти втулки на отрезок трубы меньшего диаметра. Приварите к ним стальную раму, удерживающую полотно от пилы. Приварите к основной трубе две пластины в виде прямоугольника. Установите эти пластины по центру трубы. Они ограничивают ход пильной основы – не дают ей сдвигаться в поперечном направлении.

- На швеллер приварите две вертикальные подпорки.

- Изготовьте крепление для электродвигателя – для него может потребоваться, например, уголковый профиль.

- К основному отрезку трубы, на котором закрепляется основа ножовки, приварите П-рамку с приваренной к ней болванкой. Рамка, в свою очередь, собирается из двух коротких и одного длинного куска трубы.

Зачистите и подровняйте все сварочные швы, соберите получившиеся части станка воедино.

Создание модели из бензопилы

Соберите стальной стол по одной из вышеприведённых инструкций. На нём вместо циркулярной пилы закрепите бензопилу. Она обладает большей мощностью – до нескольких киловатт в переводе на электрический эквивалент производительности.

Толщина и габариты профтрубы могут быть изменены, недостатком конструкции является её немобильность – распиловочный станок на основе бензопилы переместить, вынести в другое помещение смогут лишь несколько человек одновременно. Достоинство агрегата – он не уступает мини-пилораме по производительности. Ход бензопилы в поперечном направлении (влево или вправо) заблокирован благодаря всё тем же направляющим.

Бензопильный станок можно автоматизировать – кнопка, которая включает привод, может располагаться со стороны заготовки. Стоит заготовке упереться в неё, как двигатель запускается, и бензопилу можно легко вести по ходу распиловки.

Как изготовить вертикальный станок?

Вертикальный станок не представляет особой сложности в изготовлении. Достаточно лишь поставить стол с закреплённой на нём циркулярной пилой вертикально, при необходимости подложив под него накладки, и заготовки можно пилить вертикально.

Чтобы изготовить такой станок, достаточно лишь приобрести вертикально-ходовую циркулярную пилу. Полностью собранный станок представляет собой вертикально поставленный стол с циркуляркой, на котором с помощью струбцин удерживается доска, брус или лист из цельной древесины, либо бревно (желательно калиброванное и оцилиндрованное), а циркулярка перемещается вверх и вниз вручную.

Вместо циркулярки начинающие мастера используют обычный электролобзик, точность хода которого контролируется при помощи направляющих. Доска, бревно, брус или лист при этом сдвигаются по горизонтали, находясь в стоячем положении. Перед началом распиловки проверяется точность установки. Вертикальность доски, бруса или листа может проверяться по пузырьковому или лазерному гидроуровнемеру – во избежание серьёзной погрешности, приводящей к кривизне и неравномерности выпиливаемых полос, пластин, реек из заготовки.

О том, как своими руками сделать распиловочный станок, смотрите в следующем видео.