Какими бывают направляющие для станков и как их выбрать?

Направляющие – важнейшая часть станков, поскольку от них зависит точность перемещения инструмента. Из статьи вы узнаете, какие бывают круговые и линейные направляющие для ЧПУ-станков, какие лучше выбрать – роликовые, шариковые или другие алюминиевые направляющие.

Общее описание

Любое взаимное перемещение заготовки и инструмента происходит по направляющим – своеобразным рельсам. По ним ходит рабочий орган станка или приспособление с закрепленной в нем заготовкой. И поскольку эти движения прямо влияют на качество изделия, направляющие должны соответствовать ряду требований.

-

Жесткость и твердость. При металлообработке возникают большие силы резания – 100 кг и более. Нельзя допустить, чтобы рабочий орган машины «гулял» больше заданного квалитета. Поэтому направляющие делают из легированных марок сталей – ШХ-15, 95Х18 с последующей термообработкой, а также различных видов керамики.

-

Низкая сила трения. При обработке сложных деталей на станках с ЧПУ инструмент движется с рывками и ускорениями. А из-за повышенного трения теряется точность его перемещений.

-

Стойкость к износу. В простых моделях станков по дереву направляющие отлиты заодно со станиной, а в станках с ЧПУ соединяются с ней механически. Но во всех случаях ремонт – сложное и ответственное дело.

Поскольку типов и моделей станков множество, то и направляющие для них различаются.

Виды

Формообразующие движения любого станка – вращение и линейное перемещение. Для них нужны соответствующие направляющие.

-

Круглые часто используются в поворотных столах, когда заготовка обрабатывается со всех сторон. Они встречаются во фрезерных и 5-координатных станках.

-

По линейным вертикально и горизонтально двигаются силовые головки и суппорты токарных и многооперационных станков с ЧПУ.

-

Наклонные нужны для специализированного станочного оборудования.

Чем проще изготовить направляющие, тем они дешевле, но не всегда дают нужную точность перемещений. Поэтому надо грамотно выбрать форму поперечного сечения.

-

Прямоугольные, отлитые заодно со станиной, самые простые. Часто встречаются в недорогих настольных станках.

Благодаря большой площади опоры они хорошо справляются со статическими нагрузками, но имеют большую силу трения.

Они не отличаются высокой точностью работы, ведь из-за износа появляется люфт между рельсом и втулкой. Зато поддаются ремонту, их несложно отшлифовать.

- Треугольные, или призматические, точнее, ведь благодаря скошенным граням не возникает зазоров. Они широко применялись в станкостроении, но теперь постепенно заменяются другими типами.

- Полированные цилиндрические валы – простые и распространенные, их легко установить на станке или заменить. Индукционная закалка и чистота поверхности обеспечивают стойкость к износу и низкий коэффициент трения. Но есть недостаток – закрепление по краям приводит к провисанию под собственным весом или под массой суппорта. Немного, но уже приводит к погрешностям изделия. Поэтому такие направляющие не делают длиной более 1 м, а отношение диаметра к длине вала должно быть не менее 0,05, а лучше 0,06-0,1.

- Шлицевые валы лучше сопротивляются изгибам и кручениям. А еще втулка, которая ездит по валу, не может повернуться самостоятельно, что добавляет жесткости всему станку. Минусы у шлицевых валов такие же, как и у полированных. И еще один – шлицевый вал сложно правильно установить на станок, поэтому они встречаются редко.

- Цилиндрические рельсовые – это обычные круглые направляющие, но по всей длине они приварены к призматической опоре. Благодаря этому растет жесткость. Когда станок работает с большими заготовками, эти направляющие изгибаются вместе со станиной, поэтому взаимное положение инструмента или заготовки не меняется. Значит, возрастает точность. А стоят такие рельсы недорого.

- «Ласточкин хвост» используется в тяжелых станках, от которых требуется жесткость и стабильность при знакопеременных и статических нагрузках. Они отлиты заодно со станиной, поэтому при износе их трудно отремонтировать. Отшлифовать плоскости по всей длине сможет только производитель или очень сдержанный человек, который будет работать вручную. Зато служат такие рельсы долго.

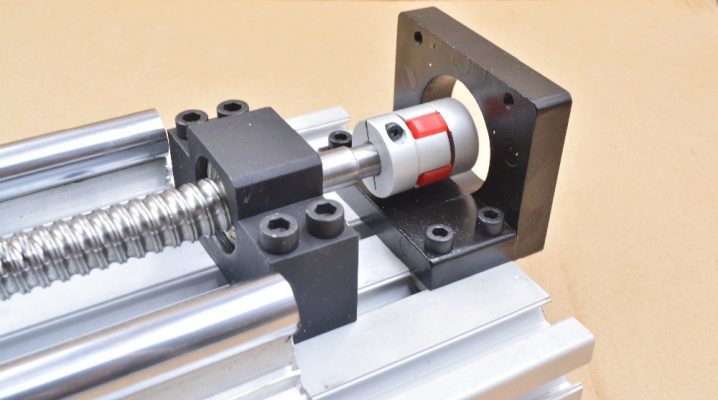

- Стальные алюминиевые профили – самые надежные в работе. Благодаря канавкам, по которым двигаются шарики или ролики, такие направляющие хорошо держат нагрузку, не люфтят, не скручиваются и не изгибаются.

Но они дорогие, ведь требуют особенно качественной обработки при изготовлении. А еще их сложно установить на станок, поскольку нужна высокая точность и соосность креплений.

На качество работы станка влияют не только сами рельсы, но и их ответная втулка. В машиностроении они объединены в один термин – направляющие. И от конструкции этой пары зависит трение, точность позиционирования и все, что влияет на движение. Поэтому направляющие делают разные: скользящие, качения и комбинированные.

Направляющие качения

В них по рельсе ездит втулка суппорта на шариках или роликах. На втулке сделаны специальные винтовые канавки, благодаря которым шарики, когда доедут до края, возвращаются в исходную позицию. Напоминает подшипник. Такое решение имеет массу достоинств.

-

Хорошие динамические качества и низкое трение – суппорт может быстро разгоняться и останавливаться. Это важно для точной обработки мелких деталей, таких как вырезы и проточки.

-

Малое тепловыделение – рельсы не деформируются из-за теплового воздействия. Это особенно хорошо для высокоточного (прецизионного) оборудования.

-

Их легко обслуживать – при износе достаточно заменить шарики. Они мягче, чем направляющий рельс, и поэтому изнашиваются быстрее.

Но есть недостаток – малая демпфирующая способность. Это значит, что вибрации, возникающие при резании, неизменно передадутся на станину. Это снизит точность обработки и приведет к браку. Вибрации возникают, например, при неравномерном припуске на черновых операциях.

Направляющие качения немного различаются конструкцией. Они бывают роликовые и шариковые.

-

Роликовые выдерживают большие нагрузки, чем шариковые. Но трение, которое возникает на торцах роликов, снижает динамические качества.

-

Шариковые лучше подходят для точных работ, но не переносят повышенные режимы резания.

Для сложных условий нужны другие конструкции.

Направляющие скольжения

В них втулка скользит по рельсе по слою смазки. Благодаря большой площади опоры они выдерживают серьезные нагрузки, в том числе и ударные, поэтому широко применяются на первоначальных режимах обработки. Но в этих направляющих сила трения покоя значительно выше силы трения движения, поэтому при малых скоростях узлы двигаются не равномерно, а скачками.

Чтобы это компенсировать, применяют различные технические решения.

-

Гидродинамические имеют простую и надежную конструкцию. В них через смазочные канавки между рельсом и втулкой затягивается масло, которое разделяет трущиеся поверхности. Эти канавки есть по всей длине рельса. Такие направляющие имеют высокую жесткость и хорошие демпфирующие качества. Недостатки – они хорошо работают только при больших скоростях движения, иначе не возникает гидродинамического эффекта. Кроме того, при разгоне и торможении условия работы ухудшаются. Такие направляющие широко используются в строгальных и карусельных станках.

- Гидростатические лишены этих недостатков. В них смазка подается под давлением от насоса, поэтому на поверхности всегда есть масляная пленка толщиной 10-50 мкм, а иногда и 100 мкм.

Но у них есть серьезные недостатки – нужна аппаратура для циркуляции и фильтрации масла, при работе возникает нагрев, а для фиксации суппорта в нужном положении нужны специальные устройства. Кроме того, за системой сложно ухаживать.

Гидростатические направляющие широко используются в тяжелых и уникальных высокоточных станках с ЧПУ. Они бывают незамкнутые и замкнутые. Незамкнутые (без планок) проще по устройству и применяются при стабильных условиях работы и большой массе суппорта. Замкнутые лучше сопротивляются изгибу и опрокиду, но требуют тщательного и дорогого изготовления.

- Аэростатические используют вместо масла воздух. Поэтому у них низкое трение, высокая точность и долговечность. А если убрать подачу воздуха, суппорт надежно зафиксируется в отличие от гидростатических устройств. Но жесткость и динамика у них хуже, к тому же из-за низкой плотности воздуха появляются колебания. А еще воздушные каналы надо регулярно чистить.

Эти направляющие хорошо зарекомендовали себя в легких станках. Они используются в координатно-измерительных машинах, станках для изготовления печатных плат и подобном оборудовании.

Часто применяют конструкции, которые объединяют положительные качества разных типов направляющих.

Комбинированные

Используют полужидкостную или жидкостную смазку, смешанное трение качения-скольжения и другие решения. Они дают высокую жесткость и плавность работы. Но у них небольшой срок службы.

Каким бы совершенным ни было оборудование, оно требует защиты от повреждений и регулярного ухода.

Комплектующие и расходные материалы

Главная задача – сделать так, чтобы между трущимися деталями ничего, кроме масла, не было. Для этого направляющие защищают специальными устройствами.

-

Гофрозащита из резины не даст СОЖ (смазочно-охлаждающей жидкости) попасть на металлические изделия, она защитит от пыли и мелкого мусора. Но не справится с острой стружкой или крупными объектами, например, если заготовка упадет на станину.

-

Рулонная защита надежнее. При движении суппорта она сворачивается в рулон, а с другой стороны, наоборот, разворачивается. Поэтому направляющие всегда прикрыты металлической лентой, пусть и тонкостенной.

-

Телескопическая – самая надежная. Толстый короб раскладывается на всю длину направляющих и закрывает их со всех сторон.

Но учтите, что чем массивнее защита, тем больше усилий нужно, чтобы ее сложить. И тем сильнее трение. Поэтому не стоит брать телескопический вариант для слабых или точных станков, которым нужны высокие динамические качества. Но и экономить на защите не рекомендуется.

-

Направляющие иногда нужно очищать вручную. Для этого понадобится скребок.

-

А если при работе образуется слишком много мусора, то на суппорте желательно закрепить грязесъемник.

А еще техника любит уход.

-

Ветошь – идеальное средство, чтобы очистить поверхность от грязи и старого масла.

-

А масло для смазки поверхностей предохраняет детали от коррозии. Кроме того, периодически нужно промывать направляющие в масле, чтобы очистить их от окислов.

Но если эти средства не помогают, всегда можно купить новые направляющие.

Особенности выбора

При ремонте можно просто купить такие же направляющие. А можно и модернизировать станок. Только учтите ряд моментов.

-

Направляющие ставятся с предварительным натягом. Он регулируется диаметром шариков или роликов в каретке. Например, для токарных станков с ЧПУ по осям X и Y сила натяга должна быть 0,08С. А для оси Z он должен составлять 0,13С. Тогда гарантирована высокая жесткость всей конструкции.

-

Направляющие должны соответствовать классу точности всего станка.

Определите тип изделия.

-

Для обработки мягких заготовок длиной менее 1 м сгодятся полированные валы.

-

Чтобы точить металл или крупные деревянные заготовки, нужны профильные рельсы.

И напоследок, покупайте комплектующие только в проверенных магазинах.

Часто встречаются подделки, которые не только портят заготовки, но и срывают контракт. А чтобы доказать свою правоту, снимайте распаковку новых направляющих на видео одним дублем без монтажа.