Особенности горячекатаной стали

У горячекатаного способа производства, несмотря на различие в определениях, много общего с холоднокатаным: и то, и другое невозможно без разогрева стали. Вся сталь, попадающая на рынок, выходит из печи.

Общее описание

Горячекатаная сталь производится из слитков путём их раскатывания при температуре более 1700 по Фаренгейту. Нагретому металлу легче придать нужный вид, чем полностью охлаждённому. Горячекатаные заготовки потребуют меньше затрат в производстве, чем холоднокатаные. Процесс выпуска ГКС длится непрерывно до полного завершения, подогревать ничего дополнительно не следует, так как на выходе уже получается тот тип и вид продукции, которую заказали клиенты.

При охлаждении сталь немного сокращается в размерах, из-за чего точно рассчитать заранее, какими по габаритам окажутся листы, нельзя. При термообработке в структуре каждой заготовки формируется мелкозернистая консистенция, обладающая гранулами правильного размера, что позволяет значительно поднять пластичность и ударно-вибрационную амортизацию, несколько снизить прочность и твёрдость. Вместе с тем повышается качество механической обработки.

Разогрев стали приведёт к образованию на поверхности листа тонкого слоя окалины. Не до конца проведенное её удаление приводит к образованию дополнительных изъянов в структуре и на поверхности листа.

Горячекатаная продукция обладает скруглёнными и несколько неточными углами.

ГКС обладает ещё одним существенным недостатком – неравномерностью толщины листа по всей его площади. Отчасти она обусловливается пластичностью стали. Такие листы охотно покупают из-за их низкой цены. Полномасштабное строительство, в котором черновой вариант зданий лоялен к некоторым недостаткам (они будут скрыты при отделке), является одной из главных сфер применения ГКС. В качестве примера можно привести аэропорты и вокзалы, где требуется сразу огромная партия стали, иначе затраты на ХКС существенно возросли бы по сравнению с ГКС. Наконец, ГКС – исходный материал для ХКС.

Сравнение с холоднокатаной сталью

Чтобы новичку в производстве лучше запомнилось, чем ХКС отличается от ГКС, ему следует уяснить, что холоднокатаные листы не минуют температурной обработки. Такой лист изготавливается из горячекатаной заготовки. Эти заготовки пропускаются через стадию избавления от окалины, а вместе с этими отложениями удаляется и окись железа с поверхности листа.

Процесс сопровождается очисткой травленым и дробеструйным способами.

Метод протравливания заключается в кратковременном погружении заготовки в раствор соляной кислоты (1: 4 в соотношении с водой). Кислота разъедает всё лишнее, портящее внешний вид листов. Струйная обработка подразумевает распыление твёрдого абразива (например, песка) на поверхность листа, и он сбивает всё лишнее не менее эффективно, чем кислота. Кстати, если превысить концентрацию раствора соляной кислоты, то она разъест больше железа, и лист станет браком. Часть заводов использует и тот, и другой методы, позволяющие эффективно очистить листы от ненужных отложений. Затем листы отправляются на станки холодного дораскатывания. В отличие от ГКС, листы ХКС, хотя и не выходят за пределы толщины в полсантиметра, удаются намного более высококачественными в плане ровной поверхности.

По завершении основной стадии прокатки листы отправляются на закаливание. Вначале стальные заготовки проходят отжиг при 700 градусах по Цельсию, благодаря чему кристаллическая структура сплава перестраивается, и лист становится более гибким и упругим. После отжига листы во второй раз пропускаются через процесс обкатки, при этом линии сдвига убираются полностью.

Наконец, ХКС проходит через дополнительное сжатие, что уменьшает ее толщину на 3%. Эта особенность материала (сжиматься при охлаждении) позволяет листам стать предельно гибкими и упругими. В будущем они справятся с возложенными на них задачами. ХКЛ, к примеру, после прохождения всех основных этапов покрывается слоем цинка, защищающего листы от образования ржавчины.

Итак, основными отличительными признаками ХКЛ являются следующие параметры:

- листы ХКЛ более точны в изготовлении: ровная поверхность, постоянная толщина, не имеющая перепадов ни в одной из точек замера;

- в своей толще металл более однороден, чем в случае с ГКЛ.

Данные особенности физико-механических характеристик позволяют применять ХКЛ в самолётостроении, в космическом строительстве, производстве станочного оборудования, в электротехнической отрасли, в металлургии и в химической промышленности. Особое применение ХКС нашла при отделке зданий.

Холоднокатаные листы – непосредственный показатель высокого качества. Листы ХКС значительно толще – вплоть до 20 см, что позволяет расширить область их применения. Несмотря на столь значительную толщину, ХКЛ не теряют ровности по всей площади, что стало возможным благодаря пластичности деформаций, давших при холодном прокате его так называемую усадку. Дальше стали проседать некуда.

Единственный минус ХКЛ – они нестойки к глубоким заморозкам, и ломаются в условиях северных морозов в России гораздо чаще, чем горячепрокатные. В этом отношении ГКС однозначно лучше, чем ХКС.

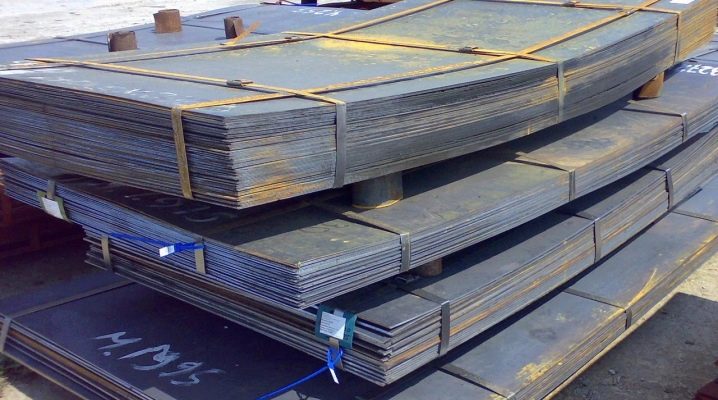

Стальной лист обладает весом от десятков килограммов (в зависимости от толщины). Плита – от сотен килограммов до единиц тонн. Разница между листом и плитой в том, что плитная ГКС не сворачивается в рулонный материал, а перегружается целиком (поодиночке или небольшими стопками) при помощи автокрана.

Характеристики

И горяче-, и холоднокатаные заготовки регламентируются на основании ГОСТа 19904-1990. Горячекатаную и холоднокатаную сталь выпускают в виде рулонно-листовых заготовок углового и швеллерного профиля. По вышеуказанному Госстандарту толщина продаваемых листов холоднокатаной стали находится в пределах 0,25-4 мм. Ширина установлена в пределах 51-71 см. Длина листа – 125-250 см. Заготовки толщиной до 2 мм подвергаются нанесению хромового слоя. Хромированный лист более устойчив к появлению ржавчины (к примеру, при частых дождях), чем аналогичная заготовка, на которую хром не был нанесён.

Рулонный материал в зависимости от толщины листового фрагмента может доходить в длину до 30 м. Такая разновидность продукции выгодна и легка в поставках крупными партиями: не нужно вручную перегружать каждый листофрагмент, достаточно лишь перенести в несколько раз меньшее количество рулонов. Маркировка рулонов производится на основании всё того же ГОСТа, по которому отмечают размерность, толщину и марки металла, условия хранения готовых стальных продуктов. Заготовка изделий различных видов производится с применением необрезной и обрезной кромок. То, что остаётся после обрезки, направляется на переработку с целью повторного перепроизводства аналогичной (или иной) продукции.

Маркировка

Горячекатаный листовой материал обладает следующей маркировкой: «О» – обрезной,» НО» – необрезной.

Технология горячепрокатного производства такова, что прочность заготовок растёт с одновременным сохранением пластичности. Данная характеристика позволяет сгибать заготовку, при этом по линии сгиба отсутствуют микротрещины. Защитное покрытие (например, оцинковка, хромирование) не пострадает нисколько. Термообработка повышает устойчивость к образованию трещин в месте сгибания ещё на четверть от исходного значения. Такие горячепрокатные листы помечаются буквой «Т» (термозакалка). Изделия, не прошедшие такую обработку, не помечаются никакими дополнительными маркерами.

Плоскостная характеристика позволяет успешно обработать поверхность листа дополнительно, а качество защитных покрытий при этом достигает максимума. Поверхностный параметр – фактический уровень качества листа. Выпуклости и вогнутости полностью отсутствуют. Плоскостность вносит дополнительные уточнения по маркировке: «ПН» – стандартная, «ПУ» – улучшенная, «ПВ» – высокая, «ПО» – особая поверхность.

Тонкие и толстые листы маркируются по более общим признакам. Можно сказать, что это классификация по группам, начиная с самой высокой. Класс 3 относится к повышенной, 4 – к обычной категории листового горячекатаного материала. Дополнительные требования фиксируются условиями и положениями ГОСТов на производство прокатно-листового и иных видов горячекатаной стали: 14637-1989, 16523-1997, 1577-1993, 19281-1989, 5520-1979, 5521-1993.

Основные габариты отдельно взятого горячепрокатного листа (ГПЛ) – 12х0,5 м. В соответствии с запросами клиентов разрезание такой заготовки производится по 2, 3, 4, 6 м. Благодаря толщине и размеру высчитывается вес каждого листа. В среднем утолщение каждого ГПЛ повышает его вес примерно на 8 кг, при этом размеры листа составляют 1х2 м. Шаг утолщения (или снижения толщины) – полмиллиметра (по минимальной толщине). Данная величина является делителем и кратным коэффициентом, по которому пересчитывается реальная толщина предзаказанных листов. Фрагменты толщиной более 12 мм гнуть в рулоны не имеет смысла: они относятся к горячепрокатным плитам (ГПП), и длина такой плиты – не более 6 м.

Применение

Круглый и квадратный горячепрокатный профиль (например, арматурный прокат периодического профиля, гладкая и ребристая арматура класса А-I, A-II, A-III диаметром 12, 8, 6, 10, 16, 18, 14, 20, 22 мм) применяется для изготовления практически любых конструкций. Так, арматура сварная А500С (приписка «С» как раз означает возможность сваривания) и нескольких иных похожих марок, включая толстую калёную проволоку толщиной 3-9 мм, – это элементы каркаса для армирования монолитно-ленточного фундамента. Впрочем, сортамент горячекатаных изделий на этом не ограничивается: листовой материал ГПЛ легко нарезается на стальные полосы. Полосовая сталь – элемент, к примеру, прихватывания монолитным каркасом старого кирпичного дома. Примеров тысячи, каждый пользователь найдёт своё применение ГКС. А ещё листовая «горячекатанка» – судостроительный материал. Такие листы изготавливаются толщиной до нескольких миллиметров.

Неважно, что это окажется: решётчатый или контейнер со сплошными стенками (уголок/прут или листы целиком), но ГКС легко сваривается обычными электродами типа АНО (и их аналогами), в результате прочность конструкции остаётся без изменений.

Даже если произойдет отпускание стали при нагреве сваркой, общенесущая способность не пострадает: структура и расположение отрезков арматур/листов задано, и получившееся сооружение простоит лет сто без особых проблем при своевременном обновлении защитного покрытия.

Стальной лист и такая же арматура, уголки, профтрубы горячекатаные применяются преимущественно в качестве основных конструктивных элементов вагонов, автомобилей и станков. Второе их назначение – построение лёгких заграждений, обладающих декоративной, а не несущей функцией.

Сталь горячекатаная применяется в качестве заготовки для получения стальных деталей и комплектующих: от декоративных элементов оград и заборов до болтов, шпилек и штифтов, служащих крепежом в разных ситуациях.

Доработка данных элементов производится при токарной и фрезерной обработке. Горячекатаная сталь нарезается плашками и метчиками, так образуются длинные гайки и резьбовые муфты, а также шпильки и болты. Декорации из обработанных на фрезерном и токарном станках элементов изгороди используются в экстерьере дачно-загородных домов и в ландшафтном дизайне. Каждый заказчик выбирает именно тот тип продукции горячекатаных сталей, который подходит конкретно в его ситуации.