Все об алмазных шлифовальных кругах

Алмазные шлифовальные круги относят к расходным составляющим. Используются в автоматических, угловых, ручных машинках для шлифования, затачивания и пр. Применяются в ювелирном деле — при огранке камней, а также для обработки сверхтвердых поверхностей, стекла, керамики и пр.

Особенности

Алмазные диски отличаются не только высокой эффективностью и длительным сроком действия, но и способностью к самозатачиванию в сочетании с идеальной сбалансированностью между прочностью и хрупкостью. Используется инструмент не только в промышленности, но и в бытовых условиях.

Широкое распространение и доступная цена объясняются снижением себестоимости получения искусственных алмазов — они используются в более чем 90% абразивного производства.

Сами диски изготовлены из алюминиевых сплавов или стали. На поверхность заготовок накладывают тонким слоем специальный состав из бакелитовой смолы с добавлением алмазной крошки различных фракций. Надо отметить, что пока промышленность не изобрела ничего, превосходящего по твердости алмазный вариант абразива. Наиболее близкое значение имеет только кубический нитрид бора — боразон, эльбор. Остальные абразивные вещества и вовсе не конкуренты в обработке ферритов, металлокерамических композиционных и других твердосплавных материалов.

Основные характеристики

Одной из основных характеристик считают показатель твердости. Следующий важный показатель – это концентрация алмазов на кубический сантиметр, измеряемая в каратах. Стандартно-типовые показатели для этих значений согласно действующему ГОСТ: K25 (1.1 ct/cm3), K50 (2.2 ct/cm3), K75 (3.3 ct/cm3), K100 (4.4 ct/ccm3), K125 (5.5 ct/cm3) и 150 (6.6 ct/cm3). Однако концентрация может изменяться в большую или меньшую сторону.

Важность этого значения в том, что он оказывает немалое влияние на некоторые технические показатели диска и его стоимость. Конструкции с твердой связкой и невысоким алмазным слоем обозначают K125.

Именно такой показатель способен сохранить неизменной периферийную геометрию за весь цикл шлифовки.

Распределению и фиксации углеродного зерна на рабочем слое помогает связывающий состав, так называемая связка. В производственной технологии пользуются тремя базовыми видами связок.

-

Металлические. Рабочий слой такого типа наиболее подходит для предварительной обработки, заточки деталей из металлокерамики и твердых сплавов, срезки больших слоев припуска.

-

Гальванические. Металлический корпус с одним или несколькими наслоениями никеля, покрытый углеродным абразивом. Разработан для разрезания, шлифования минеральных материалов. Востребован в производстве алмазных бурильных агрегатов, конечной доводке пуансонов и т. д.

-

Органические. При создании органического состава используется бакелит с применением формальдегидных смол. Его характерная особенность – это низкая теплопроводность, такие устройства применяют в работе без подачи СОЖ. Как правило, это чистовая шлифовка и доводка.

Еще одни параметры, влияющие на характеристики рабочих качеств прибора, — вид алмазного слоя и его ширина. Абразив наносится на периферийную или торцевую часть алмазного круга. Именно геометрия влияет на величину абразива и стоимость модели. Высота – это значение, определяющее долговечность конструкции, в то время как от ширины зависит размер площади, контактирующей с обрабатываемым изделием, а значит, температура рабочих элементов и прочих составляющих. Небольшая ширина допускает повышенную скорость и глубину реза. Большие значения ширины – это высокая точность и чистота работы.

Технология требует, чтобы параметры ширины шлифуемой поверхности всегда превышали рабочие показатели круга. Равномерности выработки рабочего слоя и его самозатачиваемости добиваются выполнением всех указанных условий.

Алмазы на наждак могут быть размером 125 мм. Маркировка 150х10х3х32 означает диск с диаметром 150 мм, шириной 10 мм, при этом высота – 3 мм и размер посадочного отверстия — 32 мм. Такой же подход требуется для расшифровки характеристик шлифовальных алмазов 150х20х5х42х32; 150х20х3х40х32.

Обзор видов

Все предлагаемые производителями виды алмазных шлифовальных дисков подлежат строгому регламенту ГОСТ, который, в свою очередь, соответствует европейским стандартам. Согласно принятым нормам алмазный диск классифицируют:

-

по конструктивным параметрам и геометрическим формам;

-

по форме алмазного слоя и его расположению на изделии;

-

по конструктивным различиям корпусных форм в отдельности.

Из них самыми популярными остаются дисковые (плоские), чашечные, тарельчатые формы. Геометрия кругов может быть прямого профиля, а также есть конические, кольцевые, с выточкой односторонней или двусторонней, с односторонней ступицей и пр. На абразивность шлифовальных конструкций с напылением влияет зернистость — размер зерна.

- Тарелка — тарельчатый диск, используют в обработке стали, чугуна, стекла. Применяют этот тип в процессах заточки напаек из твердых сплавов, например, на пилах. Тарельчатыми дисками хорошо удалять лакокрасочные слои.

- Чашка — чашечной формы алмазный инструмент. Применяется для труднообрабатываемых поверхностей: стекло и т. д.

- Модели прямого профиля – это плоские диски с торцевым алмазным напылением. Подобный вид выбирают для работы с поверхностями, при обработке которых требуются точные линии.

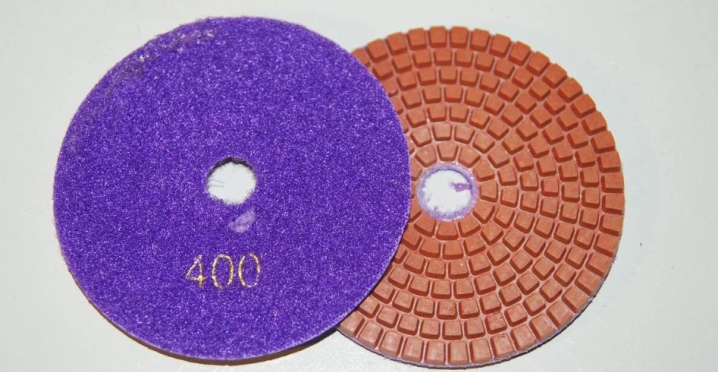

Для финишной полировки металла и придания ему зеркального глянца пользуются вулканитовыми (резиновыми) полировальными кругами. Есть очень интересная разновидность — гибкий диск (АГШК). Его особенность – это тонкий слой абразива. Применяется в ручном инструменте для шлифовки бетонных, керамогранитных и других материалов. В народе их зовут «черепашки».

Маркировка

Общепринятое обозначение алмазных дисков – это строка из двух частей: данные о конструктивных особенностях, описание геометрических размеров модели, а также технические показатели связки и алмазов. Еще производитель может добавить в правую сторону строки с дополнительной информацией. Для правильной расшифровки указанных данных можно использовать как подсказку параметры ГОСТа 24747–90. Кроме того, существуют таблицы, в которых указаны коды, схемы самых распространенных изделий. На рисунке показан шлифовальный диск-тарелка в форме конуса с диаметром 150 мм, с углом конуса 20o. На эскизе даны значения диаметра посадочного отверстия (22 мм) и величина алмазного слоя (6х4 мм).

Значения остальных маркировок:

-

D16 – это число углеродного зерна по FERA, а K75 — его число на один карат;

-

B — знак органической связки по FERA, а T — код ее плотности.

На приведенном рисунке указана дополнительная информация о требованиях к работе (m). Помимо того, производитель может указать данные о предельной скорости окружности, показатели для вращения: необходимая частота, направление, безопасность.

-

Зернистость. Не менее важным показателем для потребителя является зернистость, ведь это основной параметр, влияющий на качество и чистоту отшлифованной поверхности. Не стоит забывать о совокупности этих показателей при выборе размеров крошки.

Например:

-

предварительная обработка – необходимая зернистость указывается как D151, что качественно уменьшает число проходов, при этом обеспечивается гарантированно высокое КПД и чистота седьмого класса;

-

чистовая шлифовка — D54, производительность ниже, но выше класс чистоты — 10.

Необходимо учитывать величину зерна для глубины резания, от нее же зависит толщина снимаемого материала за разовый проход. Рекомендуемое соотношение — не более одной трети требуемого по норме зерна. На фото, расположенном ниже, снимок алмазной крошки, сделанный под сильным увеличением — 10÷15 мкм.

-

Твердость. Данный показатель важен для конструкций из бакелита. Для этого ставят B, градация твердости по ГОСТу – Р 52587-2006 с использованием буквенных обозначений. Чем меньше показатель твердости, тем шире алмазный слой и меньше размер крошки. Применяют для тонкой шлифовки на небольших скоростях резки, зачастую исключая применение СОЖ. Более скоростная или глубинная резка требует увеличенной твердости и охлаждения рабочей поверхности.

-

Классы точности и неуравновешенности — следующее значение в маркировке алмазных шлифовальных кругов. Обязательной такая маркировка является для дисков традиционного изготовления — это две крайние отметки в строке. Что касается алмазных вариантов, то тут нет требований по ГОСТу.

Согласно технологии это инструмент с малым слоем абразива, к тому же госстандарт и так установил для них высокие нормативы точности.

Популярные модели и производители

Среди популярных производителей на нашем рынке можно найти как зарубежные бренды, так и отечественные компании, занимающиеся выпуском этой продукции еще со времен Советского Союза.

-

Компания KLINGSPOR. Германский бренд поставляет на мировые рынки более 1700 видов абразивных инструментов, среди них многопрофильные алмазные диски. Особой популярностью пользуются сегментные диски.

-

Один из крупнейших поставщиков абразивов — BOSCH. Большой ассортимент, среди которых сплошные диски. Резка камня – это идеальное применение подобного типа алмазных абразивов.

-

«Полтавские Алмазы» — все типы углеродистого инструмента для шлифования, резки, в том числе диски — Ск-ТДР. Созданы для обработки минеральных поверхностей, например каменных.

-

Петербургский завод абразивных изделий «Ильич», один из старейших. Предприятие самостоятельно производит искусственные алмазы (так же, как и алмазный микропорошок).

Сфера использования

Широчайшие возможности алмазных инструментов сделали возможным их использование в самых разнообразных сферах. Сверхпрочность углеродистого покрытия существенно сокращает время для заточки твердосплавного инструмента, труднообрабатываемых материалов. Заточенные алмазами инструментальные лезвия обладают большей эффективностью, не требуют последующей доводки, сохраняют остроту намного дольше, чем заточка аналоговыми абразивами.

Стойкость к изнашиванию:

-

у твердосплавных однолезвийных режущих поверхностей показатель повышается в 1,5 раза;

-

у многолезвийных инструментов эти значения еще выше.

Поскольку на обработанной алмазами поверхности не образуются сколы и трещины, их применяют для работы:

-

со стеклом;

-

керамикой;

-

фарфором;

-

майоликой;

-

хрусталем;

-

зеркалами и т. д.

Незаменимы алмазные абразивы в технологии создания оптических линз, для шлифовки мониторов, экранов. Невозможно обойтись без них в медицине — алмазными инструментами затачивают лезвия для микротомов, скальпели, иглы шприцев. Стоматологические инструменты для лечения и протезирования тоже обрабатывают углеродистыми абразивами.

Алмазные шлифкруги производят для болгарки, фрезерных и других станков, специальных инструментов в работе по камню. Еще один способ применения — алмазными дисками правят круги из других абразивных материалов. Правильный и продуманный подход к выбору алмазных абразивных конструкций позволит любую работу и задачу выполнить качественно, без дефектов.