Особенности армированных рукавов

Резиновый рукав (шланг) высокого давления – изделие для сугубо технических нужд, существенно отличающихся от решения бытовых задач. Рукав как таковой – растянутый шланг, выполненный из высокоплотной резины или иных материалов, заменяющих её.

Особенности

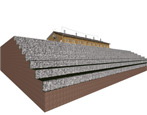

Внутри внешнего рукава помещён внутренний шланг. Между наружным и внутренним слоями располагается дополнительный армирующий слой – сетка, части которой связаны между собой соединительными элементами, позволяющими придать разветвлению рукава дополнительную прочность за счёт идеальной герметичности.

Назначение армированного рукава (шланга) – транспортировка газообразных и жидких сред под усиленным или, напротив, ослабленным давлением. Рукав может не только прогонять жидкости и газы под давлением, но и отсасывать их – при помощи насоса, создающего дополнительный вакуум. Характерные примеры – подача или выкачивание масел, всевозможной нефтехимии, гликоля, паров и газообразных веществ. Температурный интервал равен 40-100 градусам.

Особенность плетения армирующего слоя состоит в следующем. Для оптимального запаса прочности (давления прокачиваемой среды) применяют текстильный (арамидные или полиэстерные нити) метод, при котором сплетение нитей происходит на стадии производства под прямым углом. Диагональный способ – эти же нити переплетаются под произвольным, но чётко заданным углом. Чем больше плотность плетения – число нитей на дюйм расстояния по любой из двух одномерных осей, – тем прочнее рукав и тем большее давление он выдержит.

Прочность также зависит от количества слоев оплётки. Однократная по определению слабее, чем двойная. Однослойная предполагает наличие трёхслойного рукава, внешний и внутренний слои которого являются силиконовыми. Между силиконовыми трубками располагается один плетёный слой. Двойное армирование – 3 силиконовые трубки и 2 армирующих слоя между ними.

Самое высокопрочное и дорогостоящее изделие включает в себя также стекловолоконный слой – всего прослоек получается уже 6.

Основные типы

Рукава армированные подразделяются на несколько типов. Деление это обусловлено назначением, длиной, диаметром сечения, наличием определённых материалов и технологий.

Напорно-закачивающий резиновый рукав – шланг высокого давления. Предназначен для перенаправления к месту назначения всевозможной нефтехимии и сыпучих материалов, насыщенных и разрежённых паров. Действие происходит благодаря усиленному давлению – до десятков земных атмосфер. Задача – перекачать требуемое количество вещества к месту работ. Необходимость в переносе и подвозе определённых сред и реагентов отпадает.

Производительность нагнетающих рукавов – на высоком уровне: они часто требуются там, где налажено конвейерное производство. К примеру, это лакокрасочный завод, использующий целый ряд нефтепродуктов и их производных.

Более конкретные названия данного типа – паровой, а также гидравлический рукав.

К напорно-всасывающим (вакуумным) относят шланги обратимого, или обратного, действия. Их задача – своевременное удаление из производственных камер отработанных паров и газов, которые бы вызвали загрязнение окружающей природы и города, в котором работает тот или иной завод. Основная сфера их применения – горнодобывающие и нефтеперегонные предприятия, химические заводы и фабрики. Рукава эти обладают армированным гибким каркасом, поверх которого изнутри и снаружи пролегают резиновые слои. Температурный интервал – данный шланг относится к термостойким изделиям – равен 50-300 градусам, диаметр – 2,5-30 см.

Отсасывающий гофрированный рукав обладает металлической (как правило, стальной) пружиной (спиралью), выполняющей роль каркаса и гнущейся во все стороны. Простейшее применение гофрированных рукавов – пылесосы: в агрегатах времён СССР покрытие рукава было резиновым, в современных же на смену резине пришли некоторые виды износостойкого и не менее гибкого пластика – например, полиуретан или ПВХ с дополнительными присадками.

В гладких рукавах на смену пружине приходит стальная оплётка, устойчивая к перегибам и перекручиванию.

Рукава высокого давления – всё те же нагнетающие – применяются на заводах, где путём своевременной подачи расходных материалов в виде газа, паров или жидкости поддерживается заявленная мощность производства. Эти шланги обладают гибким каркасом, на который снаружи и внутри нанесена резина, а между этими слоями вставлен армированный рукав из третьего слоя резины и нитей/оплётки. Область применения – подача газов и агрессивных жидкостей (кроме крепких минеральных кислот).

Накачивающие рукава с усилением при помощи нитей – шланги с текстильным каркасом. Основу их составляет гибкая трубка из резины, обладающая двумя отделёнными друг от друга слоями. Между слоями резины вплетена нитяная сетка. Длина рукава – не более 10 м. Сфера использования – разбавленные кислоты и щёлочи, соли, а также бензин, керосин, дизель, инертные газы – ксенон, радон, гелий, аргон и неон.

Проще говоря, данные рукава – жидкостные и воздушные (воздухонагнетающие) одновременно.

Пожарные и другие поливочные рукава используются в процессе пожаротушения на загоревшемся объекте, на некоторых учениях по гражданской обороне. Их применяют при подаче воды и негорючей пены к месту проведения работ. Выдерживают давление более десятка бар. Требуют хранения в тёмном месте. Недостаток – узкий температурный диапазон: от 25 градусов мороза до стольких же градусов тепла.

Резиновые и силиконовые шланги и рукава не должны храниться в помещениях, где выполняется регулярное озонирование, а также в местах с повышенной вероятностью возгорания (например, на складах ГСМ).

Рукава держат вдали от отопительных приборов. При длительном контакте с этими веществами каучук, резина разрушаются. Соляная, серная, хлорная, азотная кислоты обугливают любые органические соединения, включая вулканизированную и бутилированную резину.

Размеры

Армированные рукава обладают целой линейкой размеров: диаметр их равен от 16 до 300 мм. Наиболее распространённые значения – 16, 20, 32, 50, 75, 100, 140 и 200 мм. Простейшие примеры – газовый шланг на блоке ГРМ автомобиля, пожарный трубопровод на машине службы 01. Размер 300 и более мм – атрибут заводов, производящих, например, строительные смеси на основе гипса и цемента.

Сферы применения

Арморукава используют в вентканалах, системах полива (прозрачные шланги) и водоснабжения, при обработке древесины (шланг технического пылесоса), доставке нефтепродуктов, в машиностроительной отрасли, при производстве сельхозпродукции, в пищепроме, при доставке отходов от всевозможных производств, отправке химпродуктов.

Главные качества арморукавов – неприхотливость и надёжность в работе.