Все о припоях

Зная все о припоях, можно исключить ошибки при пайке и даже в сложных условиях достигать неплохого результата. Существуют оловянно-свинцовые и медно-фосфорные сплавы для пайки, низкотемпературные жидкие и другие виды составов. Они отличаются по температуре плавления, по степени твердости. Все эти вещества надо уметь правильно выбирать и применять.

Что это такое?

В любом популярном источнике можно прочитать, что главная задача припоев состоит в тщательном соединении заготовок.

Использоваться для этой цели могут только вещества, которые плавятся при более низкой температуре, чем сами связываемые материалы.

Довольно активно применяют припои из чистых металлов и их сплавов. Определенное распространение получили также и неметаллические смеси. Форма выпуска припоев различна:

проволока;

специальный порошок;

гранулированная смесь;

пасты;

особая фольга;

закладные детали.

Основной состав и технологические параметры припоев закрепляются в соответствующих ГОСТ. К примеру, при подборе чушек из свинца и олова рекомендовано руководствоваться нормами ГОСТ 21930-76. Основная классификация расписана в ГОСТ 19248-90. Там предписано делить специальные вещества по:

температуре расплавления;

химическому составу;

исполнению полуфабриката;

методу получения;

годности для флюсования;

способу возникновения (типу реакций, проходящих при образовании смеси).

Сварочные припои подразделяют на полностью готовые к применению и формирующиеся в процессе самой пайки.

В первой группе дополнительно выделяют гальванические и термовакуумные, а во второй – взаимодействующие при контакте и контактно-флюсовые реактивы.

По главному действующему веществу припои для сварки подразделяют на:

галлиевые;

основанные на индии;

основанные на висмуте;

оловянные;

свинцовые;

содержащие кадмий, цинк, алюминий, медь;

никелевые и марганцевые, золотые и ниобиевые реактивы.

Свойства

К низкотемпературным относят те припои, которые имеют температуру плавления не выше 450 градусов. В категорию наибольшей плавкости относят составы, которые начинают переходить в жидкую форму при температуре менее 145 градусов. Легкоплавкими называют реактивы, у которых точка застывания находится в диапазоне 145—450 градусов. В свою очередь, высокотемпературные припои имеют свою внутреннюю градацию:

среднеплавкие (максимум 1100 градусов);

высокоплавкие (разжижающиеся при нагреве до 1850 градусов);

тугоплавкие (еще менее поддающиеся воздействию температуры).

Кроме этого параметра, классификация по свойствам касается:

предположительной температуры при выполнении паяльных работ;

удельной массы;

электрического сопротивления (в удельном исчислении);

предела механической прочности при прикладывании растягивающего усилия.

Обзор видов

Мягкие

В эту группу попадают припои, чья температура плавления не превышает 300 градусов. Предельная устойчивость к механическим напряжениям составит не менее 16 и не более 100 МПа. Широко применяются паяльные низкотемпературные пасты. Их поставляют сразу в перемешанном с флюсом состоянии. Они отлично справляются с работой даже в труднодоступных местах.

Гарантируется при использовании паст «тиноль» стабильное соединение. Отсутствие опыта тоже не станет препятствием для их применения. И все же наибольшим спросом пользуется оловянно-свинцовый конгломерат. Варьирование количества основных веществ позволяет довольно гибко менять его свойства.

Введение кадмия и висмута дает возможность дополнительно сократить температуру плавления, а добавка сурьмы к основному составу поможет увеличить механическую крепость шва.

Тем не менее для ответственных заданий даже модифицированные оловянно-свинцовые смеси малопригодны. Если все же приходится работать с важными деталями, целесообразно максимально увеличивать площадь пайки. Среди мягких комбинаций наилучшими считаются составы от ПОС-18 до ПОС-90. Эта смесь олова со свинцом может применяться различным образом в зависимости от исходного состава:

ПОС-90 нужен, чтобы соединять детали для последующей гальванической обработки;

ПОС-61 (без канифоли) применяют, когда приходится паять особо точные устройства и механизмы;

ПОС-40 берут для соединения не слишком важных и значимых деталей;

с помощью ПОС-30 легко соединять латунь, медь, сталь между собой в различных комбинациях.

В разряд легкоплавких припоев входят также:

ПОССУ 4–6 (для медных деталей и конструкций из черного металла);

ПОСК 50 (для пайки меди и различных ее сплавов, которые могут пострадать от локального перегрева, для полупроводников);

ПОСВ 33 (для соединения плавких предохранителей);

ПОСК 47-17 (припаивание проводов и аналогичных деталей к серебряному слою);

П200 (для работ с тонкостенным алюминием и сравнительно тонкими изделиями из алюминиевых сплавов);

соединение Розе (рассчитанное на плавление при 92—95 градусах);

сплавы Дарсенваля и Вуда (на 79 и 60 градусов соответственно).

Твердые

У припоев этой категории температура агрегатного перехода составляет больше 300 градусов. Их стойкость к механическим воздействиям может варьироваться от 100 до 500 МПа. В этот разряд классификации припоев попадают в основном соединения меди и серебра. Медь часто соединяют с цинковым сырьем. В результате получается смесь, превосходно удерживающая статическую нагрузку, однако из-за хрупкости сопротивляемость ударным и вибрационным воздействиям невелика.

Разумеется, бывают и многие другие виды припоев, которые имеют гораздо более узкую сферу применения. И тем не менее обойти их вниманием было бы глупо. Так, медно-фосфорный припой ценят за относительно низкую температуру плавления.

Использовать его можно как с флюсом, так и автономно. Получающийся шов будет прочен, он неплохо сопротивляется вибрационным колебаниям.

Такие свойства позволяют применять медно-фосфорные составы при соединении частей теплообменников. Но надо понимать, что они очень чувствительны к перегреву. Работать придется максимально осторожно и вдумчиво, без спешки. Обычно такие смеси поставляют в прутковой форме. Иногда покупают медные паяльные ленты, а в отдельных случаях — медно-цинковые припои с низкой температурой образования расплавленного металла.

Что касается серебряных припоев, то они малопригодны для пайки медных изделий. Чтобы повысить универсальность таких составов, к серебру добавляют висмут, железо и некоторые иные химические элементы. Смеси на базе серебра ценятся за отличное смачивание поверхностей. Они превосходно проникнут даже в самые малодоступные участки обрабатываемых изделий. Стыки не будут подвергаться коррозионным процессам, перенесут существенные механические и термические нагрузки.

Составы, содержащие много серебра, проводят электрический ток очень активно. Потому основная область их использования — электроника и другие отрасли электротехники.

У смесей, включающих менее 50% серебра, есть другое преимущество — сравнительно доступная цена. Потому их охотно используют даже рядовые потребители и сотрудники различных мастерских.

Отдельно стоит сказать про так называемый жидкий припой, или, как его называют сами изготовители и профессионалы, «жидкое олово». Подобные изделия отлично подойдут для лужения медных частей, включая печатные платы радиоэлектронных устройств. Покрытие проводится очень просто – «окунанием» требуемых деталей в приготовленный раствор. Лужение становится отличной профилактикой коррозии. Кроме того, покрытие специальным составом облегчает радиомонтажные работы. Все, что потребуется от пользователей, — это тщательно зачистить и подготовить поверхность, да еще соблюсти инструкцию по применению.

Разговор про высокотемпературный тугоплавкий тип припоев обязательно должен затронуть Л62 и Л68. Они пригодны для работы с латунью и с «простой» медью.

Соединения, при пайке которых использована латунь, куда выше по прочности и пластичности, чем медь. Однако у них довольно велик риск деформирования. Если перегреть такой припой, основные качества соединений будут необратимо испорчены.

В тугоплавкую категорию попадают смеси марок:

ПМЦ-36;

ПМЦ-54;

ПСр-70;

ПСр-65.

Золотой припой по понятным причинам активно используют ювелиры. Любопытно, что у них, как и у украшений, есть свои «пробы» (даже номера совпадают). Так, одним из лучших вариантов заслуженно считается припой 585 пробы. Тут есть своя градация: мягкие составы имеют точки плавления от 710 до 770, средние — от 790 до 820, а твердые — 830 и 850 градусов. У составов марки «750» разнообразие куда меньше, а плавление наступает либо при 740, либо при 810, либо при 880 градусах.

Они могут иметь:

желтый;

зеленоватый;

розоватый окрас (в зависимости от марки).

Завершить обзор уместно на пищевом припое. Чаще всего в этом качестве используют чистое олово, потому что оно совершенно нейтрально и не взаимодействует с белком, пищевыми кислотами и другими компонентами продуктов. В разряд чистых также могут попасть смеси, содержащие не более 10% меди, цинк и незначительное количество висмута. А вот добавление сурьмы и кадмия не приветствуется; при отборе конкретной марки руководствуются толщиной связываемых деталей и их допустимой температурой.

Популярные бренды

Некоторые марки припоев уже названы. Однако надо указать, что в разных странах они могут обозначаться неодинаково. Так, «третник» имеет и точный иностранный аналог — Sn63Pb37. Это вещество подход для пайки и лужения меди, а также бронзы. Допускается применение состава для работы с предметами, которые будет подвергаться постоянному действию электрического тока.

Среди мягких припоев обращает на себя внимание ПОСВ-33. Им пользуются, чтобы паять подверженные перегреву детали.

Внимание: входящий в состав кадмий токсичен для человеческого организма и может применяться лишь очень осторожно.

Мало того, в ряде случаев его присутствие внутри шва отрицательно сказывается на свойствах готовых изделий. Если же говорить о коммерческих марках, то заслуживают внимания:

припой-герметик «Экстремал»;

продукция Rothenberger;

товары Brazetec.

Как выбрать?

Для пайки радиодеталей на начальном этапе можно применять простейший ПОС-61 или его аналоги. Но по мере набора опыта радиолюбители (да и другие мастера) начинают понимать — надо подбирать вещества более тщательно. Составы с повышенным содержанием свинца отличаются повышенной пластичностью. А вот увеличение концентрации олова повышает жесткость и делает состав прочнее. Обильно насыщенный оловом пруток сломать обычным людям не под силу.

Припои ПОС-90 советуют применять для починки посуды и медицинской техники. Небольшая доля свинца помогает гарантировать низкий уровень токсичности. ПОС-40 лучше выбирать, когда предстоит паять:

электротехническую аппаратуру;

конструкции из оцинкованного железа и их части;

радиаторы;

трубопроводы на основе меди и латуни.

Важно: выбирать ПОС-60 или ПОС-61 не имеет особого смысла, так как они взаимозаменяемы. Оба такие состава нужны, чтобы лудить и паять печатные платы. ПОС-61 и ПОС-60 походят для паяльника любой модели.

Что касается сплавов Розе и Вуда, то именно из-за высокой популярности среди специалистов по электронике они весьма дороги. И если нужно выполнить не слишком качественный вариант соединения, можно выбрать и более дешевые аналоги. Паяльные пасты применяют для компонентов поверхностного монтажа (SMD) и микросхем безвыводного типа, поставляемых в корпусах BGA. Подобные работы бывают нужны, когда производится сложный ремонт радиотелефонов и аналогичного оборудования. Стоимость паст для пайки велика, ведь они содержат серебро.

Для стали применяют:

чистую медь;

латунь Л-62;

латунь Л-68;

твердые припои с серебром, медью или никелем (если надо обрабатывать легированный сплав).

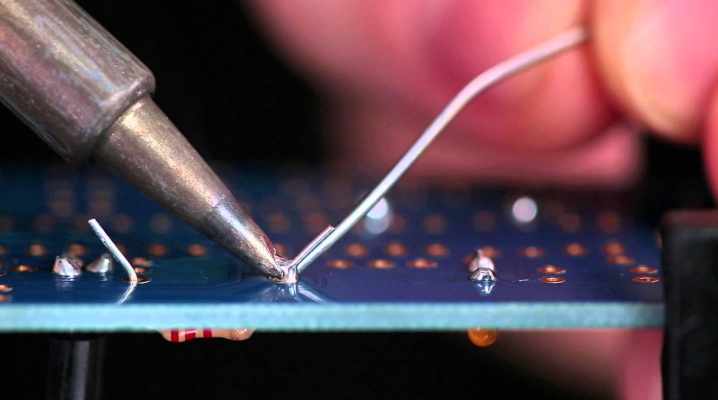

Как пользоваться?

Разумеется, любые паяльные работы должны производиться только при хорошем освещении. Это позволит не только упростить и ускорить работы, но и улучшить контроль качества, а также, что немаловажно, обеспечить собственную безопасность. Поблизости не должно находиться легко загорающихся предметов. Пространство на рабочем месте придется очищать и освобождать. Для большего комфорта можно выбирать современные припои (их отщипывают разогретым жалом).

Если это не слишком принципиально, можно использовать и классическое олово. Приготовить поверхность к использованию припоя поможет канифоль.

Она обеспечит равномерное распределение состава. Если не наносить канифоль, припой будет собираться в капли или вовсе не будет обеспечена адгезия. Расплавленный припой капают в малом количестве на жало паяльника; но если предстоит обрабатывать большую зону, то придется использовать твердую проволочную форму. Небольшой объем припоя вносят, касаясь жалом; заметив повисшую каплю, надо ее сразу убрать, чтобы не было переизбытка.

Удаляют просто: стучат пару раз по периметру подставки. Затем надо немедленно вернуться к пайке, проведя жалом вдоль намеченной линии. Важно: убирать избыток припоя придется и в случае использования проволоки. Потребуется постоянно следить за тем, чтобы паяльник не перегревался. Если применялся кислотный флюс, застывший припой придется сразу смывать.

Обзор припоев смотрите далее.