Как изготовить измельчитель веток своими руками?

После приборки садового участка остается достаточно веток, корней и иного растительного мусора. Лучше всего с ним справляются специальные измельчители, но приобретение такой модели в магазине требует значительной суммы. Хорошему хозяину стоит сделать агрегат самостоятельно из подручных элементов.

Особенности самодельных моделей

Любой шредер (как самодельный, так и покупной) должен компоноваться из нескольких базовых составляющих:

- стальной рамки, на которой и закрепляются все составляющие;

- электрического или бензинового движка;

- режущего механизма;

- защитного кожуха;

- главной передачи.

Помимо этого, не обойтись без пары емкостей: в первую будет закладываться обрабатываемый мусор, а во второй – складироваться получившиеся щепки. Самодельные модели отличаются режущим механизмом, а остальные элементы являются одинаковыми (только с разными размерами). Измельчение веток может проводиться при помощи 20 или 30 дисковых пил, которые оборудованы зубцами из твердых сплавов. Затем это может быть комбинация заточенных ножиков из углеродистой стали, закрепленных на валу. Мусор будет закладываться под прямым углом и измельчаться ножиками, которых присутствует от 2 до 6 штук.

Следующим вариантом измельчителя можно назвать дисковую дробилку, ветки в которую кладутся под углом от 30 до 45 градусов. Ножики в этом случае монтируются на стальном круге, закрепленном на валу. В более сложных вариациях имеется два вала, вращающихся синхронно. Ножики сходятся в одной точке, и дробят отходы. Древесину в этом случае следует складывать под прямым углом. Дисковые пилы рекомендуется применять, чтобы быстро и просто производить из отходов миниатюрную древесную стружку. Агрегат наподобие фуганка актуален при обработке тонких веток для получения более крупной фракции. Наконец, дисковая дробилка подойдет, чтобы разрубить ветки, диаметр которых превышает 5 сантиметров.

Материалы и инструменты

Большую часть составляющих шредера можно подобрать из запасов, имеющихся в домашнем хозяйстве. К примеру, рама прекрасно собирается из металлических уголков, швеллера и труб. Электродвигатель, как правило, покупается либо берется у мини-трактора. Используемая фреза должна быть обязательно с крупными зубцами, а дисковые пилы – обладать диаметром от 100 до 200 миллиметров. Если работа происходит с валом, то шестерни приобретаются в количестве пары штук, то же относится и к шкиву, а также к самому валу – их должно быть два. Ножи можно будет сделать из рессор автомобиля при наличии фрезерного станка.

Из инструментов стоит подготовить перфоратор, гаечные ключи, болгарку, а также прибор для сварки и набор креплений.

Как сделать измельчитель своими руками?

Чтобы сделать самостоятельно измельчитель веток для дачи, потребуется следовать продуманной схеме. Сперва определяется оптимальная конструкция, которая может отличаться, к примеру, в зависимости от размеров отходов – будут ли это мелкие ветки или крупные деревяшки. Выбор конструкции зависит от нужд мастера и от того, какие отходы ему предстоит обрабатывать. Разумеется, на этом этапе делаются чертежи.

Следует подобрать двигатель, решив, будет ли он электрический или бензиновый. Бензиновый движок обладает большей мощностью и подходит для обработки крупной древесины. Так как он не привязан к розетке, его легко транспортировать по всему участку, но сам агрегат является довольно тяжелым. Электрический двигатель слабее, а его функционирование напрямую зависит от длины кабеля. Однако к плюсам устройства можно отнести его малый вес. Детали, требующие токарного станка для своего изготовления, изготавливаются профессионалами, а остальные просто подбираются из имеющихся в хозяйстве материалов.

Без рамы не обойдется ни один измельчитель. Удобнее всего сделать ее из труб и уголков. Высота конструкции должна подбираться в зависимости от высоты человека, которому предстоит чаще всего пользоваться устройством. Рекомендуемая ширина составляет 500 миллиметров, а длина может быть любой. Необходимую жесткость рамке удастся придать, если смонтировать между стойками поперечину. Наконец, специалисты рекомендуют добавить устройству колеса и рукоять, что прибавит удобства процессу эксплуатации.

После того как будет собрана рама, произойдет монтаж привода, режущих деталей и ременной передачи. В финале монтируются защитный кожух и емкости для отходов и получающихся опилок. Кстати говоря, ременная передача считается самой доступной и безопасной для использования. Если во время интенсивной работы ремень соскользнет, то произойдет это без каких-либо негативных последствий.

Мощность привода будет определять, деревяшки какой толщины удастся обработать. Рекомендуемая мощность мотора варьируется от 2,5 до 3,5 киловатт. Если измельчитель собирается для обработки травы и сучков, то подойдет и агрегат с мощностью 1,5 киловатта. Обработка веток диаметром в 2 сантиметра может происходить с двигателем, мощность которого колеблется от 1,3 до 1,5 киловатт. Такой движок получится снять с пылесоса, болгарки или даже дрели.

Мусор, толщина которого достигает 4 сантиметров, требует применения двигателя, мощность которого находится в границах от 3 до 4 киловатт. Устройство можно взять у циркулярки, в этом случае у последней рекомендуется позаимствовать и рамку. Если толщина веток достигает целых 15 сантиметров, обработка должна осуществляться с двигателем на 6 киловатт минимум. Показатели бензинового двигателя колеблются от 5 до 6 лошадиных сил, что характерно для устройств, взятых с мотоблоков или мини-тракторов. Необходимость в чересчур высокой мощности при изготовлении измельчителя отсутствует.

Помимо этого, важно обеспечить вращение ножевого вала на скорости 1500 оборотов в минуту. Кстати, в случае агрегата с рубящими ножиками, можно основываться на чертеже ножевого вала для фуганка. Придется, правда, сменить диаметры осей при помощи прессования подшипников. Ширину рабочей части можно сократить до 100 миллиметров.

Для создания дискового измельчителя потребуются двигатель, трубы, металлический лист, толщина которого составляет 5 миллиметров, перфоратор и гаечные ключи. Ножики лучше выбрать покупные из закаленной стали, создание которых самостоятельно затруднено из-за необходимости использования горна. В качестве опоры в этом случае может применяться труба. Из металла формируется диск с диаметром 40 сантиметров, в нем делаются отверстия для вала и ножей. Следом диск устанавливается на вал и соединяется с мотором. В финальной стадии происходит монтаж отсека для веток.

Мощные толстые ветки возможно обработать только двухвальным измельчителем. Его создание начинается с того, что центрированные валы в количестве двух штук монтируются на рамке, поставленной вертикально. Каждый вал должен быть оборудован ножами с возможностью снятия. Количество ножей определяет, насколько маленькими получатся щепки. Самодельное устройство сможет размельчать ветки толщиной вплоть до 8 сантиметров.

Изготовление измельчителя возможно и из бытовых приборов, уже вышедших из употребления. Единственным требованием в этом случае является наличие рабочего двигателя, который дополняется требуемыми деталями. Наличие рабочей болгарки значительно упростит эту задачу. Достаточно подобрать емкость большого размера и сделать снизу отверстие, через которое пропускается ось болгарки. Ножик монтируется в верхней части и тщательно фиксируется. Важно, чтобы во время работы режущее полотно не касалось стенок используемой емкости. Измельчение веток следует проводить при минимальных оборотах болгарской машинки.

Измельчитель для сучков и травы обладает своей спецификой. Вместо мощных зубцов достаточно устройства, аналогичного ножу для шинкования капусты. Сама режущая конструкция может размещаться либо в ведре, либо в старой кастрюле, либо в коробе, сваренном из тонколистовой стали. Подойдут для этого и детали от вентиляционных систем. Такой измельчитель окажется легким и очень удобным с возможностью переноски.

Из стиральной машины

Одновальный агрегат довольно удобно создавать из старой стиральной машины. В этом случае первым делом происходит демонтаж активатора, а вал двигателя укомплектовывается ножиком. Важно, чтобы размер режущего агрегата был меньше, чем диаметр бака. В нижней части устройства прорезается отверстие, через которое щепки будут попадать в прикрепленный кожух. Принцип работы самодельного устройства чем-то напоминает аппарат для перемалывания кофейных зерен.

Из дисковых пил

Самый простой измельчитель получается из дисковых пил. Для его создания предстоит приобрести от 20 до 25 дисковых пил, оборудованных наконечниками из твердых сплавов. Ножи монтируются на вал, а между ними закрепляются шайбы, диаметр которых равняется паре сантиметров. Толщина последних находится в границах от 7 до 10 миллиметров. Длина режущего полотна в этом случае окажется равной 8 сантиметрам. Важно, чтобы зубцы соседствующих дисков находились относительно друг друга по диагонали, но ни в коем случае ни на одной прямой. После того как на раме будет зафиксировано режущее устройство с подшипниками, можно смонтировать движок, натянуть цепь и сделать емкость, в которую будут складываться ветки.

Рама монтируется из уголка и труб либо швеллера, а внизу делается специальная подставка для электрического двигателя. Стоит озаботиться его мобильностью, чтобы, при необходимости, отрегулировать состояние приводного ремня. На поперечинах делаются подставки для шарикоподшипников для закрепления вала. Необходимо обязательное обеспечения параллельности осей двигателя и самого вала. Емкость, в которой будет проходить непосредственное перемалывание веток, должна быть изготовлена из прочного материала, который не пострадает, когда куски древесины будут врезаться в ее стенки.

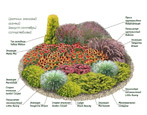

Специалисты рекомендуют дополнительно продумать опорную пластину, о которую будут опираться ветки во время процедуры. Данный пассивный нож стоит сделать трансформируемым, чтобы иметь возможность производить щепки отличающегося размера. К примеру, крупные куски, получившиеся из отходов, можно будет применять, чтобы топить печь, а мелкие – добавлять в компост. Кстати говоря, пропуская через шредер ветки фруктовых деревьев, рекомендуется не перемешивать их с другими отходами. Также отдельно перерабатываются косточковые и семечковые сорта. В результате получится несколько видов прекрасного топлива для коптильни, отличающиеся своим ароматом.

Нельзя забывать и про емкость, куда будут закладываться ветки. Обязательное условие заключается в том, что глубина раструба превышает длину руки использующего его человека. Если данная деталь выполнена правильным образом, то она не только защищает человека от повреждений, но и позволяет закладывать отходы под прямым углом.

Из мотоблока

Чтобы превратить старый мотоблок в измельчающее устройство, помимо основной детали, потребуются ножики, вал от электрического рубанка, швеллер и подшипник, а также листовой материал. Работа будет проводиться при помощи аппарата для сварки, молотка с болгаркой, дрели и комплекта ключей. В качестве основания применяется швеллер, на котором монтируются вал, шкив и режущее полотно. Затем к измельчителю прикрепляется металлический бункер для приема отходов, все фиксируется на мотоблоке.

О том, как сделать измельчитель веток своими руками, смотрите в следующем видео.