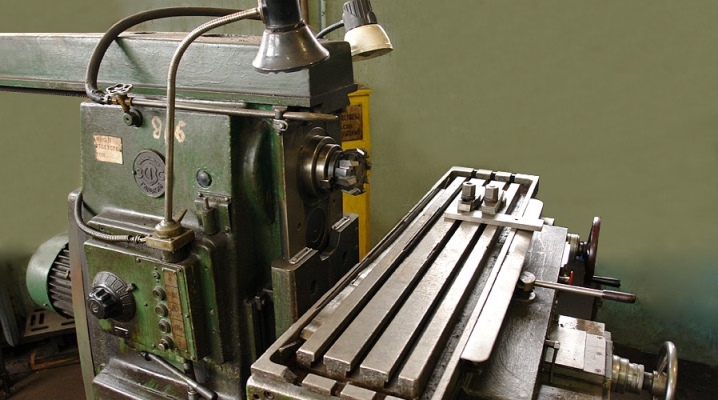

Горизонтально-фрезерные станки

Горизонтально-фрезерные станки – распространенный вид устройств. Они применяются для выпуска как крупных партий, так и мелких серий, а также уникальных изделий из твердых материалов.

Устройство

Фрезеры – вид оборудования, предназначенного в промышленности для обработки всех типов металлов и сплавов. Принцип работы такого устройства заключается в следующем: деталь, укрепленная на рабочем столе, обрабатывается особым режущим инструментом, фрезой. Обтачивание ведется с высокой точностью.

Фрезы подразделяются по внешнему виду. Чаще всего применяются концевые, цилиндры, фасонки, пазовые. С помощью режущего инструмента доводятся до заданных параметров плоскости, зубчатые колеса, заготовки из металла.

Оправка фрезы крепится в шпинделе. Он представляет собой вал с зажимным патроном, совершающий правый и левый обороты вращения. Базовым для станка считается движение фрезы, подающим – перемещение заготовки, которая лежит на рабочей поверхности. Подача объекта совершается либо прямолинейно, либо по кривой, иногда одновременно по обеим траекториям.

Горизонтально-фрезерный станок имеет отличительную черту – «лежащий» шпиндель, агрегат, оснащенный поворотным устройством, называется универсалом. Рабочая поверхность широкого формата смещается по трем перпендикулярным осям: продольной, поперечной и вертикальной.

Как правило, техника укомплектована массивными частями, поскольку на ней дорабатывают крупные заготовки. Универсал выпускается с вращающейся плитой, при помощи которой стол может переходить в наклонное положение.

Все основные узлы устройства монтируются на станине. Внутри нее размещаются переключатель скоростей и механическая часть. Оправка с фрезой удерживается в конструкции специальным хоботом.

Цилиндры подрезают заготовку по горизонтали, для вертикальных плоскостей нужны торцевики или диски. Их можно комбинировать, использовать одновременно несколько различных. Чем жестче закреплен инструмент по длине оправки, тем точнее выполняется обтачивание. Непоколебимость фрезы поддерживают подвески. Для достижения устойчивости диаметр выбранного инструмента должен соответствовать нормативам, установленным производителем.

Для работы оператора предназначена размещенная по центру станины панель управления. Во многих разновидностях панели расположены по обе стороны. Это облегчает работу оператора и значительно увеличивает производительность.

Горизонтальное устройство – это мощный многофункциональный агрегат с большим диапазоном скоростных режимов. Точность выполнения задач любого уровня сложности на современном устройстве отвечает высоким стандартам качества.

Назначение

Назначением устройства является расточка, то есть увеличение диаметра отверстий до необходимой величины в заготовке из металла. Оборудование, помимо этого, служит для таких операций:

-

сверление;

-

зенкерование;

-

обтачивание, выравнивание поверхностей и пазов;

-

нарезание всех видов резьбы;

-

обработка торцов.

Технические характеристики таких станков обеспечивают им успешную работу с любыми плоскостями. Жесткая конструкция позволяет выдерживать значительную весовую нагрузку. Для эффективной работы все части агрегата производятся из прочных металлов и сплавов. Благодаря этому уровень вибрации и динамические колебания сведены к минимуму. Направляющие выполнены из твердых материалов, устойчивых к износу при продолжительном трении. Кнопки аварийного отключения и предохранительные устройства служат для безопасности при работе.

Обзор видов

Горизонтальные станки классифицируются на консольные и бесконсольные. Бывают с одной или двумя стойками.

Станки по дереву предназначены для изготовления деталей сложной конфигурации. Они бывают ручными, настольными, копировальными. Такие устройства используются в домашних мастерских. Широкоуниверсальные фрезеры по дереву, совмещенные с электроникой, относятся к новым и самым мощным.

Токарные агрегаты подразделяются на классы в зависимости от назначения. Часть оборудования по металлу рассматривают только как модели для нарезки резьбы и обточки зубьев.

По массе

Металлообрабатывающие устройства принято разделять на классы в зависимости от массы.

-

Первый класс – легкие. Масса станков до 1 тонны.

-

Второй – средние по массе, до 10 тонн.

-

Третий – тяжелые станки. Выделяют три подгруппы: крупновесные от 1 до 30 тонн, очень тяжелые – свыше 30 и до 100 тонн, уникальные – больше этого веса.

По типу управления

Тип управления определяется как ручной, автоматический или полуавтоматический. Любой станок может быть оснащен числовым программным управлением (ЧПУ). В ручном режиме все операции выполняет токарь – запускает оборудование, выбирает режим подачи инструмента и скорости, размещает деталь и снимает ее с рабочей поверхности, останавливает процесс.

В полуавтоматическом режиме работать становится проще, так как выполняется заданный цикл. Работник размещает деталь и закрепляет ее, производит включение. После того как все операции выполнены, ему нужно только снять готовое изделие со стола и поместить следующее.

Станки с ЧПУ работают по записанной на флеш-карту программе без участия оператора. Рабочий приводит в действие цикл и наблюдает за процессом, выступая в роли наладчика, если это необходимо. Для универсального станка наличие ЧПУ может замедлить процесс производства, так как потребуется значительное время для перепрограммирования.

Маркировка

Агрегаты маркируются в зависимости от специализации. Проставленные цифры обозначают: первая – номер группы, берется из классификационной таблицы; вторая цифра – вид оборудования.

- 1 – Вертикальные консольные устройства.

- 2 – Изготавливающие одинаковые детали поточным методом, непрерывного действия.

- 3 – Копировальные. Выполняют действия по трафарету.

- 4 – Гравировальные.

- 5 – Вертикальные бесконсольные.

- 6 – Предназначенные для массового производства, продольные фрезерные.

- 7 – Универсальные. Благодаря широкому спектру возможностей отлично подходят для работы в мастерских, мелкосерийного и штучного производства.

- 8 – Горизонтальные консольные.

- 9 – Различные, других видов и предназначения.

Третья или третья и четвертая цифры указывают на габариты. Между первой и второй помещают букву, что означает, что модель – модернизированная. В случае если основная модель имеет конкретную характеристику, букву размещают в конце маркировочной цепочки.

Буквы С, А, П, В характеризуют класс точности обработки. Горизонтально-фрезерные станки маркируются буквой Г. Широкоуниверсальные обозначаются в конце маркировки буквой Ш.

Дополнительные приспособления

Чтобы усилить жесткость и надежность, конструкцию совершенствуют, помещают дополнительную опору и укрепляют рабочий стол. Особенно это относится к станкам с ЧПУ.

Очень важно правильно выбрать фрезу. Если станок многошпиндельный, можно производить обтачивание металлических деталей различными фрезами одновременно, закрепленными в револьверной головке. Инструмент вставляется в оправку, и затем в шпиндель. Работы по металлу производят с применением специальных головок.

Сквозные пазы на фрезере протачиваются трехсторонними дисками. Чтобы получить высокую точность, желательно проточить паз за один проход. Это сложная задача, если нужен широкий паз, и в этом случае чистовой проход делается фрезой с большим диаметром. Инструмент крепится для надежности в двухопорный шпиндель.

Простые станки предназначаются для работы одним или двумя видами фрез. Горизонтально-фрезерные устройства для обточки цилиндрами и дисками, как правило, имеют расширенные возможности за счет добавления торцевых фрез.

Применение

Универсальность сделала оборудование незаменимым как в крупном производстве, так и в индивидуальном бизнесе. На станках обрабатываются вертикальные и горизонтально расположенные поверхности. Обеспечивается фрезерование заготовок с разделением.

На горизонтально-фрезерных станках вырезают шпоночные канавки в деталях. А также выполняют разноплановые работы по металлу. Одного цикла фрезерования достаточно, чтобы сделать шпицы на валах до 100 мм. Если валы более широкие, может потребоваться два захода.

Горизонтальные фрезеры удобны для обработки деталей с большим диаметром, поскольку они оснащены делительными механизмами и разделительными головками, необходимыми для чернового фрезерования.