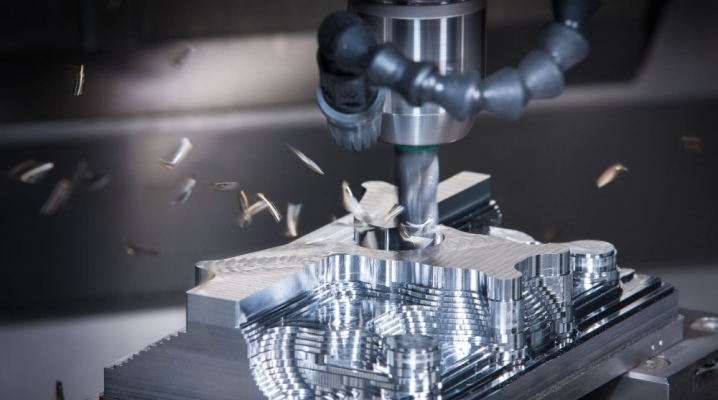

Фрезерование металла

Многим людям необходимо знать, что это такое — фрезерование металла. Не менее значимый момент — то, как проводится обработка заготовок, каковы ее основы для начинающих. Отдельный момент — общие правила фрезерования на станках с ЧПУ.

Что это такое?

Сущность операции фрезерования металла — это обработка заготовок с созданием плоских и фасонных изделий. Для подобной работы применяется фреза. Считается, что эта методика введена в оборот во второй половине XVII столетия в Китае. Разумеется, о механизированных приводах речи не было.

Станину из прочного металла заменяла крепкая каменная плита, а в движение части оборудования приводились мускульной силой мулов.

Более совершенный вариант применялся в промышленности европейских стран уже на рубеже XVIII-XIX столетий. Один из типов подходящего станка был предложен известным изобретателем Эли Уитни. Но ближе всего к современному фрезерному оборудованию оказался аппарат, представленный в США в середине 1830-х годов. Первоначально такие станки применялись в ВПК, и лишь затем ими заинтересовалась мирная промышленность. Еще около 30 лет понадобилось для перехода от деревянных к цельнометаллическим станкам.

Фрезерование делится на целый ряд частных операций:

-

закрепление заготовки;

-

подбор сверла;

-

наладку и настройку;

-

перемещение по мере надобности.

Однако ручная методика фрезеровки даже у самых опытных мастеров нередко дает сбои. Особенно тяжело проходить без ошибок криволинейные зоны. Их обрабатывают с максимальной тщательностью, и все равно вероятность промаха велика.

Решить проблему помогает использование систем с ЧПУ, нарезающих металл очень точно.

Усовершенствование разработок продолжается, и в ряде случаев целесообразно применение фрезерных станков с лазерной рабочей головкой.

За счет фрезеровки:

-

пилят детали на различное число частей;

-

шлифуют поверхность;

-

покрывают ее узорами;

-

сверлят отверстие (с резьбой внутри или снаружи, а также без всякой резьбы).

Фрезеровщики всегда пользуются массой разнородных фрез. Их подбор и установка определяются тем, как должна идти обработка. Большую роль играет и угол резания заготовки. Фрезерование применяют практически в любых отраслях промышленности. Наиболее велико его значение в:

-

производстве автомобилей и самолетов;

-

производстве станков;

-

черновой подготовке металлических деталей;

-

ювелирной отрасли.

Виды

Не стоит думать, что ручное фрезерование и работа на станках с ЧПУ исчерпывают все разнообразие манипуляций. К их числу также относится попутная и встречная фрезерная обработка.

Движение «по пути» подразумевает перемещение фрезы и заготовки по одной траектории. Обрабатываемое изделие присоединяется к станине естественным образом.

Потому потребность в усиленной фиксации ее отпадает.

Зубья на режущей кромке будут изнашиваться меньше. Удается снимать припуск плавно. Стружки почти не препятствуют движению ножа. Однако подобный метод плохо проявляет себя в работе с грубыми поверхностями. Также минусом будет повреждение лезвия от контакта с твердыми включениями и потребность применять только жесткие станки.

Свойства встречной фрезеровки:

-

мягкость и ограничение нагрузки на механизм;

-

ограниченная деформация обрабатываемого сырья;

-

потребность в очень надежной фиксации заготовки;

-

чрезмерный износ инструмента на повышенных скоростях;

-

высокая вероятность засорения зоны резки образующейся стружкой.

Также стоит упомянуть фрезеровку:

-

цилиндровой и торцевой оснасткой;

-

зубчатых колес;

-

уступов при помощи дискового трехстороннего инструмента;

-

пазов;

-

шлицевых канавок на валах;

-

фасонных поверхностей;

-

наклонных плоскостей;

-

криволинейных контуров.

Особняком стоит химическое фрезерование. Для снятия поверхностного слоя применяются специальные реактивы. Процесс проходит сравнительно быстро. Тепловые и механические воздействия на заготовку окажутся очень малы. Что немаловажно, методика пригодна для очень твердых и особо мягких металлов, которые механически обработать нельзя или крайне трудно.

Этапы технологического процесса

Но все равно в большинстве случаев фрезерная обработка подразумевает использование механических приспособлений. Раньше всего заготовки аккуратно подводят к рабочей зоне. Фреза в этот момент уже должна вращаться. После отведения стола отключают шпиндель и вновь включают его лишь после задания нужной глубины прореза. Следующий шаг — подводка стола с закрепленным на нем изделием к стыковке с фрезой.

Полезные рекомендации

Охарактеризовать даже основы для начинающих в полном объеме можно было бы разве только в целом учебнике. Однако некоторые советы могут быть даны уже тут. Цилиндрические фрезы подходят только такие, которые на 10-15 мм длиннее обрабатываемого изделия. Сечение инструмента подбирают сообразно толщине и ширине прореза.

Торцевые фрезы стоит использовать в тех случаях, когда требуется сократить уровень шума.

Станочники, в том числе и фрезеровщики, обязательно должны соблюдать требования техники безопасности. Да, в домашних условиях можно не вести журналы, но тем важнее самодисциплина. На рабочем месте обязательно должно быть чисто.

В идеале там присутствуют лишь:

-

оборудование;

-

обрабатываемая заготовка;

-

оснастка;

-

рабочий инструмент.

Перед началом работы следует проверять, исправен ли станок. Его запускают в холостом режиме, постепенно поднимая обороты. 2-3 минуты прогона хватает для проверки, а при остановке смотрят, насколько надежны тормоза.

Заготовка и оснастка должны крепиться очень стабильно. Прихваты заготовки должны быть максимально близко к обрабатываемой поверхности, поскольку там нагрузка наиболее велика. Нарушение этого правила грозит либо сдвигом и порчей заготовки, либо даже травмированием самих операторов.

Следует непременно использовать индивидуальные защитные средства. Речь прежде всего идет о защитных очках, но спецодежда также совершенно необходима. Надо всегда следить за плотностью прилегания манжетов к запястьям. Последовательность исполняемых работ по технологии должна соблюдаться строго. Менять режущую оснастку и обрабатываемую деталь можно только при отключении станка.

Подводка заготовки к фрезе должна быть плавной (во избежание удара). Режим фрезеровки должен подбираться с учетом необходимого темпа вращения шпинделя и глубины прореза. Мягкий алюминий обрабатывают обычно на скорости 1500 витков за минуту. При манипуляциях с твердой инструментальной сталью темп понижают до 600 оборотов.

Габариты режущей части подбирают сообразно обрабатываемой площади. Максимально эффективную помощь тут окажет специальная литература.

Техническое состояние станка надо контролировать постоянно. Когда работа окончена, все основные части следует очищать. Сдувание мусора и отходов недопустимо — его обязательно сметают щетками и кисточками. Пятна масла убирают тканью, пропитанной керосином. Работать с фрезами диаметром свыше 10 мм удобнее всего с помощью револьверного упора. При работе, особенно с параллельным упором, фрезер неизбежно тянет в сторону, и придется просто учитывать это обстоятельство.