Все о шпоночных фрезах

Изготовление изделий из металла предполагает выполнение продольной обработки их наружных и внутренних поверхностей. Наряду с этим используются так называемые концевые фрезы. По внешнему виду большинство из них напоминают обычное сверло, только далеко не все подобные инструменты имеют способность проделать в детали отверстие либо основательно углубиться в слой металла. Из всех концевых фрез для реализации таких операций по большей части подходит шпоночная. На торце её рабочей части присутствуют хорошо заметные режущие поверхности.

Что это такое?

Шпоночная фреза является металлорежущим инструментом, используемым для черновой и получистовой обработки. Она имеет 2 режущих зуба (лезвия) с торцевыми режущими кромками, выполняющими ключевую работу резания. Режущие кромки фрезы направлены прямо в корпус инструмента, а не в наружную часть.

Заточка фрезы даёт возможность погружаться в материал при осевой подаче и перемещаться вдоль оси изделия, фрезеруя паз под шпонку при помощи торцевых кромок. Чтобы обеспечить функцию сверловки, одна кромка доходит до оси металлорежущего инструмента.

Материалы изготовления

Для изготовления основной, крепёжной и рабочей частей могут применяться разнообразные сплавы. Их эксплуатационные свойства серьёзно разнятся.

- Быстрорежущая сталь (быстрорез, рапид) – сплав, имеющий достаточно большое количество легированных добавок. Она применяется при изготовлении режущей кромки. В большинстве случаев практикуется марка Р6М5, реже – Р18. Последняя, как правило, используется для обработки закалённой стали. Быстрорез способен выдерживать влияние высокой температуры, не меняя при этом своих характеристик.

- Если изделие выполнено из твёрдой стали, то желательно использовать инструмент с твёрдосплавными напайками. При их изготовлении чаще всего практикуется марка ВК8. Такой вариант исполнения стоит дороже и бывает в продаже гораздо реже. Отдельные изделия отличаются наличием сменных твёрдосплавных пластин, которые фиксируются посредством сварки. Такие напайки способны функционировать на протяжении долгого времени, поскольку сильно не греются даже при высоких показателях режима резки.

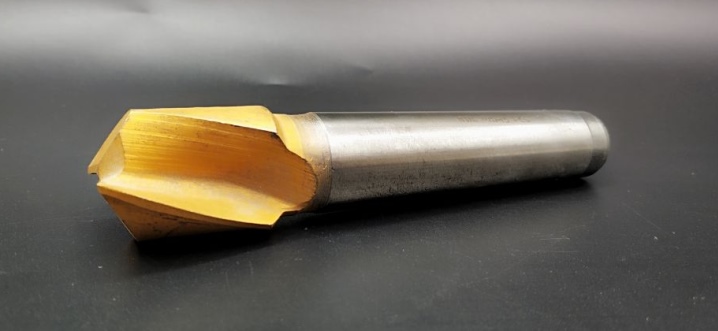

- Инструментарий, производимый из стали, также подвергается воздействию ржавчины. Чтобы улучшить защиту от воздействия коррозии, на поверхность наносят титановое напыление. Специальное покрытие обладает жёлтым цветом, оно предназначается не только для предохранения от коррозии, но и значительного увеличения рабочих параметров.

В отдельных ситуациях при производстве инструмента практикуются материалы с разными свойствами. Для домашней мастерской желательно покупать недорогие варианты исполнения, не предназначенные для функционирования на большой скорости и подаче. При высокой продуктивности станков следует применять разновидности с пластинами из твёрдых сплавов.

Виды и их назначение

Шпоночные фрезы обширно практикуются по дереву, в обработке металлов, машиностроении, станкостроении, ремонте техники и иных видах производственной деятельности. Ключевое предназначение инструментария – фрезеровка шпоночных канавок при изготовлении валов. Равным образом они используются для подготовки продольных канавок и мерных выемок в изготовлении всевозможных изделий из чугуна и стали.

По направлению оси вращения фрезы разделяются на право- и леворежущие. Ключевое различие – тип хвостовика, конусный или цилиндрический. Конусные хвостовики эксплуатируются только на металлорежущих станках и вставляются прямо в патрон с нужной конусностью. Равным образом инструмент с таким хвостовиком можно применять и в обыкновенной электродрели. Для хвостовиков, имеющих форму цилиндра, нужен цанговый патрон подходящего по диаметру типоразмера.

Рассмотрим более подробно 2 основных категории по типу хвостовика.

С коническим хвостовиком

Шпоночные фрезы с коническим хвостовиком производятся согласно требованиям, установленным ГОСТом 9140-78. Для изготовления применяются высокопрочные углеродистые стали. Фрезеровка – сложная процедура, требующая высокой точности.

Отличительная характеристика фрезы с коническим хвостовиком – наличие одновременно нескольких режущих кромок, что гарантирует чистоту обработки материала и высокую точность.

Эксплуатация такого инструмента даёт возможность сделать цилиндрические пазы идеальной конфигурации. Твёрдосплавные стали, используемые для производства, дают возможность оснастке запросто переносить внезапные скачки температуры, нагрев.

Конические шпоночные фрезы обладают стандартной конструкцией, состоят из 2 ключевых компонентов: хвостовика и рабочей (режущей) части. Режущая часть имеет несколько зубьев, кромок. Основное отличие инструмента от обыкновенного сверла – направление режущей части (внутрь).

С цилиндрическим хвостовиком

Шпоночная цилиндрическая фреза является режущим инструментом, оснащённым двумя рабочими поверхностями. Используется для черновой и получистовой обработки материала. В ходе фрезерования инструмент даёт возможность создать паз большой глубины. Перемещение – осевое, направление обработки такого же типа. Строение даёт возможность практиковать фрезу для сверловки (одна из режущих кромок доходит до оси).

Базовое предназначение инструмента данного вида — это фрезеровка, создание канавок на валах. Список областей применения довольно обширен. Для изготовления применяется высокопрочный металл, стабильный к нагреву, внезапным колебаниям температур, высокой механической нагрузке.

Фрезы с цилиндрическим хвостовиком наиболее многофункциональны, посредством их можно произвести практически любую операцию.

Имеются и иные особенности, по которым классифицируют концевые фрезы. Одной из них, например, является присутствие либо отсутствие на режущей части специализированных пластин из особо твёрдого сплава.

Изготовление всех инструментов осуществляется согласно ГОСТ.

При другом развитии событий изделие не будет отвечать установленным требованиям. Был разработан ГОСТ 9140-78 на шпоночные фрезы для установления типовых размеров и ключевых характеристик. Помимо этого, ГОСТ 6396-78 на шпоночные фрезы также даёт возможность исключить допустимость покупки изделия с плохими параметрами.

Соответствие стандартам подтверждается надлежащей маркировкой. В нормативной документации (НД) также имеются чертежи с детальным обозначением всех элементов. Она даёт возможность установить то, каким способом при обслуживании будет осуществляться заточка поверхности.

Правила эксплуатации

Фреза способна функционировать с полной отдачей только при условии правильной её эксплуатации. Когда фрезеровка совершается на правильно установленных режимах, то фреза способна обработать предусмотренное количество изделий до того, как её потребуется отдать в переточку. Фрезеровка осуществляется надлежащим для этой операции инструментарием. Производить грубую фрезеровку отверстий необходимо сверлом.

Чтобы инструмент смог погрузиться в слой металла, на его торце должны наличествовать явно выраженные режущие кромки. Это не единственная принципиальная особенность, которой располагает шпоночная фреза. Не менее характерной составляющей является специальная заточка торцевых кромок режущей части. Она производится по обратной стороне их поверхности, вследствие чего даже после продолжительной эксплуатации фрезы и осуществления многочисленных переточек диаметр создаваемого отверстия остаётся неизменным.

Охлаждение при фрезеровке используют с целью уменьшения нагрева инструмента и пролонгирования срока его эксплуатации без переточки. Для охлаждения фрезы практикуются специализированные охлаждающие жидкости. Некоторые из них наделены смазывающими характеристиками, вследствие чего уменьшается трение промеж режущего инструментария и обрабатываемой поверхности.

Жидкость для охлаждения необходимо подавать непременно непрерывным потоком и с первой же секунды фрезерования.

Заточка

Отличительная черта заточки фрез заключается в сравнительно большой длине и криволинейности режущих кромок их лезвий. При заточке требуется обеспечить перемещение поверхности заточного диска в точности по кромке. Особую трудность тут представляет заточка фасонных фрез, обладающих затылованным углом. Для сохранения фасонного профиля фрезы и упрощения заточки затылованные лезвия точатся исключительно по лицевой поверхности.

Острозаточенные (незатылованные) лезвия, обладающие прямолинейной либо стандартизированной криволинейной конфигурацией, затачиваются по задней поверхности. Отрезные и прорезные фрезы точатся по задней и передней поверхности лезвий. Заточка выполняется на специальных и многофункциональных агрегатах для заточки фрез, иногда вручную.