Все о дельте-древесине

Многим может показаться, что знать все о дельте-древесине и о том, что это такое, не слишком важно. Однако подобное мнение в корне неверно. Особенности авиационного лигнофоля делают его весьма ценным, причем это не только чисто авиационный материал: у него есть и другое применение.

Что это такое?

История такого материала, как дельта-древесина, уходит своими корнями в первую половину ХХ века. В тот момент бурное развитие летательных аппаратов поглощало большое количество алюминиевых сплавов, которых не хватало очень остро, особенно в нашей стране. Поэтому вынужденной мерой оказалось применение цельнодеревянных авиационных конструкций. И дельта-древесина подходила для такой цели явно лучше, чем самые продвинутые типы обычного дерева. Особенно много использовали ее в годы войны, когда необходимое количество самолетов резко увеличилось.

У дельта-древесины есть и ряд синонимов:

- лигнофоль;

- «облагороженная древесина» (по терминологии 1930-1940-х годов);

- древесно-слоистый пластик (точнее, один из видов в такой категории материалов);

- балинит;

- ДСП-10 (обозначение в ряде современных стандартов и технологических норм).

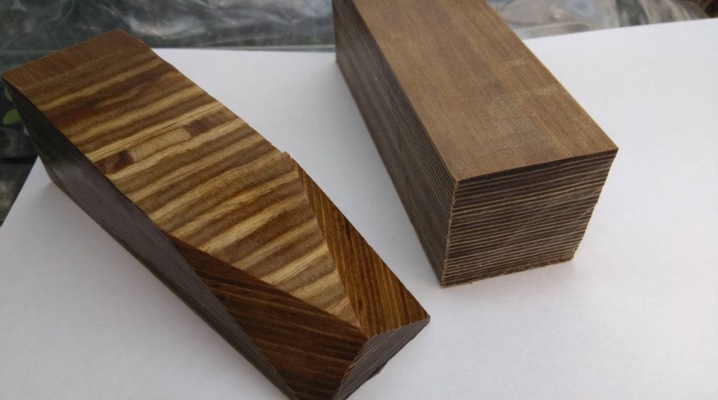

Технология производства

Производство дельта-древесины регламентировано ГОСТом еще 1941 года. Принято выделять два сортовых разряда: А и Б, сообразно физико-механическим параметрам. С самого начала дельта-древесину получали на базе шпона толщиной 0,05 см. Его насыщали бакелитовым лаком, а затем нагревали до 145-150 градусов и отправляли под пресс. Давление на 1 мм2 составляло от 1 до 1,1 кг.

В итоге временное сопротивление растягивающему усилию достигало 27 кг на 1 мм2. Это хуже, чем у сплава «Д-16», получаемого на базе алюминия, но явно лучше, чем у сосны.

Сейчас выпускают дельта-древесину из березового шпона, также посредством горячей прессовки. Шпон обязательно пропитывают смолой.

Необходимы спиртовые смолы «СБС-1» либо «СКС-1», также могут использоваться водоспиртовые композиционные смолы: их обозначают «СБС-2» или «СКС-2».

Опрессовка шпона проходит под давлением 90-100 кг на 1 см2. Температура обработки составляет примерно 150 градусов. Нормальная толщина шпона варьируется от 0,05 до 0,07 см. Требования ГОСТа 1941 года к авиационному шпону должны соблюдаться безукоризненно.

Уложив 10 листов по схеме «вдоль волокон», нужно положить 1 экземпляр противоположным образом.

В дельта-древесине содержится от 80 до 88% шпона. На долю смолистых веществ приходится 12-20% массы готового изделия. Удельная масса будет от 1,25 до 1,4 грамма на 1 см2. Стандартная эксплуатационная влажность – 5-7%. Хороший материал должен за сутки насыщаться водой максимум на 3%.

Также для него характерны:

- абсолютная стойкость к появлению грибковых колоний;

- удобство механической обработки различными способами;

- простота склеивания клеем на смоляной или карбамидной основе.

Сферы применения

В прошлом дельта-древесину применили при производстве «ЛаГГ-3». На ее основе изготавливали отдельные участки фюзеляжей и крыльев в самолетах конструкции Ильюшина и Яковлева. По соображениям экономии металла этот материал использовали и для получения отдельных деталей машин.

Есть информация, что из дельта-древесины делают воздушные рули, ставящиеся на первую ступень ракет категории «Р7». Но эти сведения ничем не подтверждены.

Однако точно можно сказать, что на основе дельта-древесины изготавливают некоторые мебельные узлы. Речь идет о конструкциях, подвергающихся большой нагрузке. Еще подобный материал подходит для получения опорных изоляторов. Их ставят на троллейбусную, а иногда и на трамвайную сеть. Дельта-древесина категорий А, Б и Aj может быть применена для изготовления силовых деталей летательных аппаратов, использоваться как конструкционный материал для получения штампов, обрабатывающих листы цветного металла.

Контрольное испытание проводится для 10% досок из всякой запрессованной партии. Необходимо выяснить:

- степень сопротивления продольному растяжению и сжатию;

- переносимость складывания в плоскости, параллельной структуре заготовки;

- сопротивляемость динамическому изгибанию;

- соответствие нормативным требованиям по влажности и объемной массе.

Влажность дельта-древесины выясняют после теста на сжатие. Этот показатель определяют на образцах величиной 150х150х150 мм. Их измельчают и кладут в емкости с открытой крышкой. Выдержка в сушильном шкафу при 100-105 градусах составляет 12 часов, а контрольные измерения должны проводиться на весах с погрешностью не больше 0,01 грамма. Расчет точности следует вести с погрешностью 0,1%.

Прекрасно все описано, коротко, детально, профессионально!